Внесены в Реестр СИ

Дефекты технологических трубопроводов: типология, оценка влияния на эксплуатацию //Журнал "Промбезопасность-Приуралье" №8, август 2012г.

Дефекты технологических трубопроводов: типология, оценка влияния на эксплуатацию

По данным статистики, полученной в ходе проведения технического диагностирования более чем 600 единиц оборудования опасных производственных объектов в 2011г., только каждый четвертый технологический трубопровод удовлетворяет требованиям промышленной безопасности. Доля объектов, содержащих недопустимые дефекты, достигает 78,6%. В настоящий момент большая часть технологического оборудования опасных производств отработала нормативный срок службы и находится в эксплуатации более чем 30 лет, кроме того, наблюдается стагнация в обновлении основных фондов предприятий. Дальнейшая эксплуатация оборудования возможна на основании обследования технического состояния, установления работоспособности, остаточного ресурса безопасной эксплуатации, проведением анализа экономической эффективности, с дальнейшей модернизацией и перевооружением опасных производственных объектов.

В качестве базовой концепции оценки технического состояния опасных производств используют подход, основанный на принципе использования параметров предельного состояния, обеспечивающих надежную работу и безопасную эксплуатацию согласно нормативно-технической документации. При этом определяющими параметрами выступают факторы, изменение которых может привести объект в неработоспособное или предельное состояние. В области промышленной безопасности, критерием качества является степень опасности, таким образом, качество металла и изготовленного из него изделия может быть повышено при полном исключении наиболее опасных дефектов (трещин, раковин, расслоений и др.) и снижении до некоторого минимума других дефектов, представляющих меньшую опасность в конкретных условиях эксплуатации данного изделия. Допустимое количество повреждений и их параметры регламентируются нормативной базой в зависимости от характера нагружения и свойств материалов. При окончательном решении вопроса о соответствии качества заготовки или изделия заданному необходимо учитывать не только количество, размеры, расположение и характер обнаруженных дефектов, но и конкретные условия нагружения изделия и отдельных его зон в эксплуатации.

Основными факторами, инициирующими дефекты в оборудовании опасных производств, являются агрессивность среды, воздействие нагрузок, превышающих расчетные параметры, деградация материала в процессе эксплуатации и т.д. Дефекты могут возникать на всех стадиях жизненного цикла продукции: при плавлении металла и получении отливок (неметаллические и шлаковые включения, усадочные раковины, газовая пористость и т.д.), при обработке давлением (расслоения, закаты и т.д.), в результате термической, химико-термической, электрохимической и механической обработки (трещины, прожоги, обезуглероживание и т.д.), в процессе соединения металлов — при сварке, пайке, склёпывании и т.д. (непровар, трещины, коррозия и т.д.). Кроме того, источниками дефектов в полуфабрикатах и готовых изделиях могут служить процессы, протекающие при их хранении, транспортировке и эксплуатации (коррозионные поражения, деградация металла и др.). К деградационным процессам относятся естественное старение, коррозия, водородное старение (охрупчивание) и изнашивание материалов, являющиеся основными физико-химическими причинами потери прочность оборудования [1].

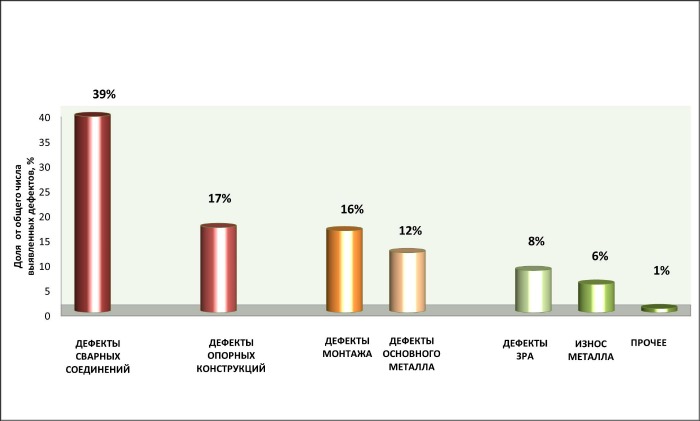

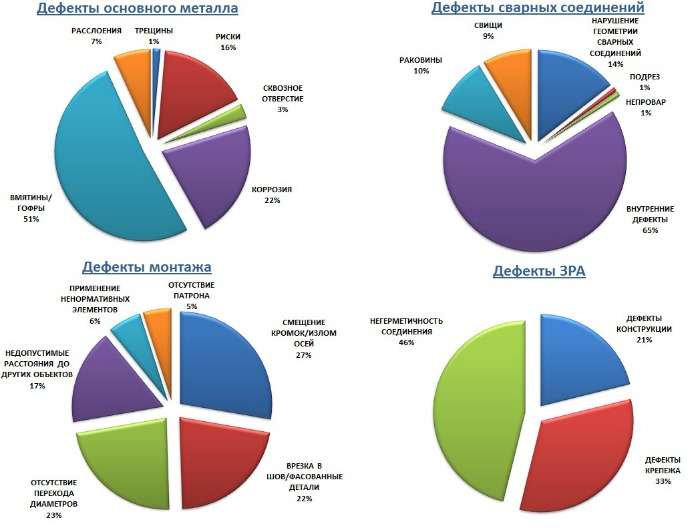

Наиболее часто причинами появления дефектов технологических трубопроводов являются нарушения режима сварочного процесса, вследствие чего происходит образование непроваров, сквозных свищей, подрезов, раковин, подповерхностных дефектов сварных соединений и т.д. (рисунок 1). Такого типа дефекты являются источникам нескомпенсированных напряжений в области сварного шва и могут инициировать дальнейшее разрушение металла при значительном снижении прочностных характеристик материала в период эксплуатации. При этом среди дефектов сварных соединений превалируют (65%) подповерхностные дефекты (внутренние трещины, непровары), обнаружение которых возможно только с использованием специализированных методов неразрушающего контроля (ультразвуковой и радиографический контроль). 14% дефектов сварных соединений составляют нарушения геометрии сварных швов: превышение валика усиления, ширины шва и т.д. Такого типа несоответствия создают дополнительные центры концентрации напряжений в сварном шве, а при совместном появлении с дефектами типа трещин и свищей могут стать источником зараждающихся разрушений в сварном соединении.

Учитывая большие сроки эксплуатации оборудования, часто дефекты прокладки трубопроводов связаны с разрушением опорных конструкций и, как следствие, невыполнение ими функциональных обязанностей по распределению нагрузок, вследствие чего в местах провисания и застойных зонах велика вероятность появлений дефектов металла.

Наиболее часто встречаемые дефекты при монтаже технологических трубопроводов – смещения кромок сварных швов и излом осей (27%), возникающие в результате нарушения процесса подготовки свариваемых изделий под сварку, а также нарушение режима сварки. Дефекты монтажа выражаются также нарушением требований к расположению трубопроводов относительно строительных конструкций и других объектов (22%), недопустимые расстояния, регламентируемые для сварных соединений конструкции (17%).

Среди дефектов металла деталей технологических трубопроводов 51% занимают вмятины и гофры, имеющие, главным образом эксплуатационный характер происхождения. При этом, учитывая агрессивность рабочих сред, коррозионные повреждения составляют 22% от общего числа повреждений.

В настоящее время негерметичность соединений составляет 46% дефектов запорной арматуры, а нарушения, связанные с отсутствием крепежа составляют 33%, что свидетельствует о высокой степени риска нарушения требований к герметичности всей конструкции в целом.

- Гриб В.В., Диагностика технического состояния оборудования нефтегазохимических производств, Москва - 2002.

- Богданов Е.А., Основы технической диагностики нефтегазового оборудования, Москва, Высшая школа - 2006.