Внесены в Реестр СИ

О механизмах развития локальной коррозии. Акустико-эмиссионная диагностика коррозионных дефектов трубопроводов //Журнал "ТехНадзор" №7, июнь 2007г.

О механизмах развития локальной коррозии. Акустико-эмиссионная диагностика коррозионных дефектов трубопроводов

Кузьмин А.Н., Жуков А.В., Стюхин Н.Ф., Харебов В.Г.

//Журнал "ТехНадзор" №7, июнь 2007г.

Известно, что большая часть аварий на технологических и магистральных трубопроводах с большими сроками эксплуатации связана с процессами образования и развития коррозионных дефектов. Наиболее опасны из них локальные, образующиеся по механизмам электрохимической коррозии [1]. К таким дефектам, прежде всего, относится питтинговая коррозия, отличающаяся острым и непредсказуемым с точки зрения разрушения характером.

Плюсы и минусы методов оценки коррозионного состояния

На сегодняшний день четкая система обнаружения и классификации степени опасности локальных коррозионных дефектов отсутствует. В этой связи актуальной становится проблема раннего технического диагностирования процессов коррозии, чем собственно и занимается наша фирма, имеющая большой практический и теоретический опыт исследований коррозионных процессов на трубопроводах.

Одним из результатов этой работы стал вывод о том, что применяемые в общей практике локальные и интегральные методы неразрушающего контроля для диагностики коррозионных повреждений объектов трубопроводного транспорта имеют ряд существенных ограничений и не способны адекватно прогнозировать опасность развития существующих дефектов [2]. Косвенные методы оценки коррозионного состояния, такие как электрометрические измерения, металлографические исследования и методы разрушающего контроля, исследуют общие причины возникновения коррозии, не рассматривая динамику ее развития.

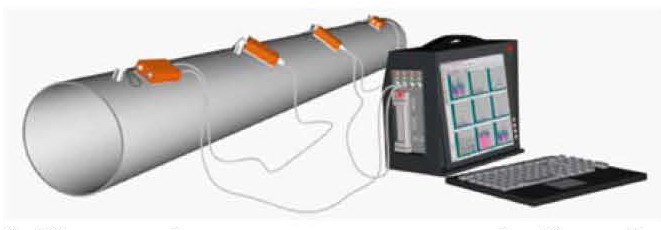

Рис. 1. Схематическое изображение акустико-эмиссионного контроля трубопровода

Рис. 1. Схематическое изображение акустико-эмиссионного контроля трубопровода

Исходя из всего этого, мы использовали для исследования, целью которого являлась локализация коррозионных дефектов и анализ информативных параметров соответствующего акустического излучения, метод акустической эмиссии, который обладает высокой чувствительностью к локальным перестройкам структуры, возникающим, в том числе, вследствие образования и роста коррозионных дефектов.

Методика проведения эксперимента

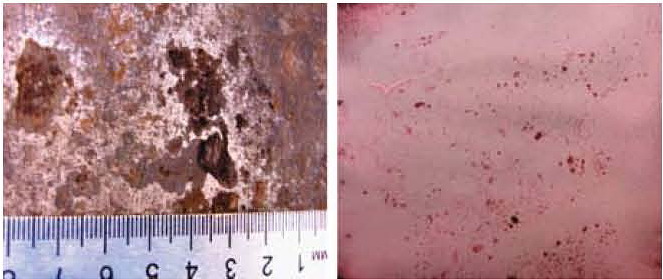

В качестве объекта исследования был выбран участок длиной 2048 метров типового технологического нефтепровода, принадлежащего ОАО «Уралсибнефтепровод», диаметром 720 миллиметров, сталь 17Г1С, толщина стенки трубы 8 миллиметров, рабочее давление 3,24 МПа с выявленными участками глубокой язвенной и питтинговой коррозии (рис. 2). Срок эксплуатации участка на момент исследований составлял 24 года.

Для акустикоэмиссионного (АЭ) контроля использовался хорошо известный и адаптированный к полевым условиям 24-канальный измерительный комплекс A-Line 32D, разработанный и произведенный фирмой «Интерюнис». Измерения проводились в соответствии со стандартной методикой ПБ 03-593-03 [3], примененной к конкретному объекту контроля. Измерительные каналы располагались последовательно на верхней образующей трубопровода в специально подготовленных для этого шурфах. Шурфы готовились, в среднем, с интервалом 40 метров таким образом, что длина диагностируемого участка за один цикл измерений составляла около 1 километра.

В качестве преобразователей акустической эмиссии применялись стандартные широкополосные датчики GT200 с линейной полосой пропускания 10-500 кГц. Коэффициент усиления по каналам составлял 54 Дб при уровне отсечки шумов 19-23 Дб. Рабочая полоса частот селективного фильтра составляла 30-100 кГц. Подобный выбор частот определял построение линейной схемы локации в условиях дальней волновой зоны.

Нагружение трубопровода в процессе гидроиспытания производилось ступенчато до испытательного давления 3,7 МПа при среднем времени выдержки давления на статических участках — 20 минут.

Для проверки результатов акустической эмиссии дополнительно применялись локальные методы неразрушающего контроля, такие как контроль проникающими веществами и визуально-измерительный контроль, а также ультразвуковая толщинометрия и твердометрия.

Для проверки результатов акустической эмиссии дополнительно применялись локальные методы неразрушающего контроля, такие как контроль проникающими веществами и визуально-измерительный контроль, а также ультразвуковая толщинометрия и твердометрия.

Рис. 2. Пример участков с локальными коррозионными повреждениями магистрального нефтепровода. Слева - язвенная коррозия с глубиной проникновения до 50% толщины стенки трубопровода, справа - индикаторные картины питтинговых коррозионных дефектов с глубиной проникновения до 80% толщины стенки трубопровода.

Результаты исследования

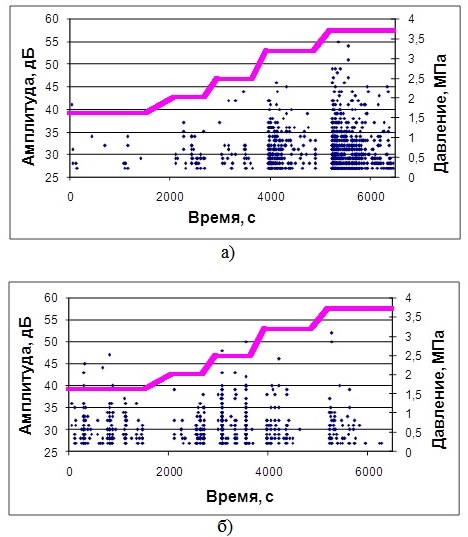

На рисунке 3 представлены зависимости амплитуды единичных событий акустической эмиссии от времени и уровня нагружения диагностируемого участка с сильными коррозионными (до 80% толщины стенки) дефектами (см. а) и вдали от коррозионных повреждений (см. б).

На рисунке 3 представлены зависимости амплитуды единичных событий акустической эмиссии от времени и уровня нагружения диагностируемого участка с сильными коррозионными (до 80% толщины стенки) дефектами (см. а) и вдали от коррозионных повреждений (см. б).

Подчеркнем, что явные отличия между информативными каналами с коррозионными дефектами и «шумовыми» каналами в бездефектных областях проявляются при достижении Pраб и дальнейшем его росте. Однако никаких предпосылок, свидетельствующих о наличии опасных коррозионных дефектов (КД), до достижения рабочего давления выявлено не было, напротив, уровень интенсивности и амплитуды сигналов акустической эмиссии оказался ниже в дефектной области, что не характерно для классических представлений об АЭ диагностике. Например, хорошо известно [4], что развивающиеся дефекты, которые реализуются через механизм трещинообразования, проявляют себя задолго до достижения уровня рабочих нагрузок. Последний вывод также подтверждает тот факт, что общий характер акустической эмиссии от коррозионных дефектов даже при высоких значениях нагрузки остается низкоамплитудным со средним уровнем, не превышающим 50 дБ, то есть полностью отсутствует так называемая дискратная компонента АЭ, что также не характерно для механизмов роста трещин на КД.

Рис.3. Зависимости амплитуды единичных событий акустической эмиссии от времени и параметра нагружения трубопровода - внутреннего давления : а) участок с опасными питтинговыми коррозионными повреждениями б) бездефектный участок

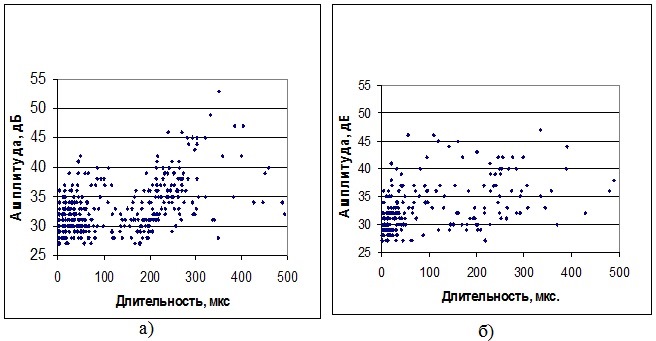

Режим постобработки выявил отличия для информативного и шумового (удаленного от коррозионных дефектов) каналов. На рисунке 4 показаны соответствующие диаграммы, где представлено распределение единичных событий акустической эмиссии по амплитуде и длительности. Видно, что вблизи нахождения коррозионных дефектов, в отличие от бездефектного участка, четко выделяются две области. Первая из них, с относительно малыми амплитудами (40-50 дБ) и длительностями (до 100 мкс), присутствующая на всех экспериментальных реализациях, соответствует непрерывной компоненте акустического излучения, регистрируемой в ближней волновой зоне. Вторая область, с более высокими значениями длительности (до 500 мкс), по-видимому, отвечает источникам АЭ, находящимся вдали от приемника, то есть в дальней волновой зоне. Об этом косвенно можно судить по группированию единичных событий акустической эмиссии вблизи характерных значений длительности и амплитуды. Такое распределение акустикоэмиссионных параметров позволяет четко регистрировать и выявлять области опасных коррозионных повреждений на магистральных трубопроводах (рис. 4).

Рис.4. Диаграммы распределения событий акустической эмиссии по энергетическим параметрам амплитуды и длительности : а) участок с опасными питтинговыми коррозионными повреждениями б) бездефектный участок

Окончательные выводы

1. Группирование дефектов в виде прямых линий (рис.2) может свидетельствовать об образовании питтингов на цепочках неметаллических включений, ориентированных вдоль направления проката при изготовлении трубы. Это подтверждает тот факт, что механизм питтинговой коррозии чаще всего реализуется на структурных неоднородностях материала трубы, возникающих в процессе изготовления или эксплуатации трубопровода.

2. Механизм развития локальной точечной коррозии в рассматриваемом примере не сопровождается образованием и ростом трещин, а значит стандартные критерии оценки степени опасности источников акустической эмиссии к диагностике локальных коррозионных дефектов неприменимы.

3. В общепринятых условиях периодического акустикоэмиссионного контроля при реализации типовой схемы нагружения возможные локальные коррозионные дефекты практически не проявляются до достижения уровня рабочего давления. Однако этот факт не исключает вероятности разрушения объекта от коррозионных повреждений. Следовательно, АЭ диагностику коррозии эффективно и более целесообразно проводить не при периодических испытаниях, где возможны внезапные разрывы на коррозионных дефектах, а в режиме текущей эксплуатации вблизи рабочих давлений, то есть в условиях мониторинга.

4. Выявленные закономерности о низкоамплитудном двухкомпонентном характере акустикоэмиссионного потока позволяют осуществить выбор наиболее информативных параметров акустической эмиссии и устойчиво регистрировать опасные коррозионные дефекты на ранних стадиях их роста.

Литература:

- Горицкий В.М. Диагностика металлов. М.: Металлургиздат, 2004. 408с.

- Медведева М.Л. Коррозия и защита оборудования при переработке нефти и газа. М., 2005. 312с.

- ПБ-03-593-03 Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов. СПб.: Издательство ДЕАН, 2004. 64с.

- Баранов В.М., Губина Т.В. Применение акустической эмиссии для исследования и контроля коррозионных процессов. М,: 1990. 72 с.