Обучение специалистов акустико-эмиссионному контролю

Локализация повреждений изоляционных покрытий трубопроводов //Журнал "ТехНадзор" №3(88) март 2014г.

Локализация повреждений изоляционных покрытий трубопроводов

//Журнал "ТехНадзор" №3(88) март 2014г

В настоящее время на территории Российской Федерации эксплуатируется свыше 250 тыс.км. трубопроводов нефтегазового комплекса. Протяженность водопроводных и тепловых сетей составляет 270 тыс.км. Стоит отметить, что средний износ основных фондов предприятий нефтедобычи составляет более 60 %, в газовой отрасли – более 57 %. При столь внушительных объемах трубопроводной инфраструктуры и ее существенного износа остро встает вопрос корректного определения остаточного ресурса данного оборудования. Особое внимание при этом уделяется анализу рисков наступления предельного состояния, ведущего к выходу оборудования из строя или его разрушению.

Несмотря на то, что в соответствии с существующими нормами, установленными в нормативно-технической документации, эксплуатирующие организации проводят регламентные мероприятия по поддержанию работоспособности магистральных и технологических трубопроводов, процент аварийных отказов оборудования с течением времени постоянно увеличивается. Трубопроводы наружной прокладки, как и подземные, подвержены действию агрессивных коррозионных сред и нуждаются в постоянном контроле изоляционного покрытия. При этом работа каждого вида технологических трубопроводов сопряжена с большим числом повреждающих факторов специфического характера.

В частности, эксплуатация паропроводов и трубопроводов горячей воды, проложенных в подземных каналах в условиях плохой гидроизоляции, приводит к постоянному их затоплению дождевыми, талыми и грунтовыми водами, а зачастую и водами трубопроводов, находящихся рядом с теплотрассой, что дополнительно ускоряет процесс коррозии. Старая теплогидроизоляционная защита трубопроводов (отечественная «минвата» с наружным покрытием металлическим листом, асбоцементной коркой по металлической сетке или стеклотканью) со временем выходит из строя и становится малоэффективной. В случае же эксплуатации «новой» теплоизоляции зачастую основной причиной выхода из строя является увлажнение изоляционного покрытия вследствие некачественного монтажа внешнего покровного слоя или возникновения несплошностей в его структуре [1]. Нарушения целостности, в свою очередь, могут также возникнуть в результате нерегламентируемых перемещений трубопровода, вызванных температурными колебаниями или наличием ненормированных нагрузок.

Потеря герметичности и разрушение изоляции способствуют накоплению влаги на поверхности металла трубопровода и со временем усиливают процессы коррозионно-эрозионного износа материала. На коррозионные процессы также влияет воздействие таких факторов, как наличие агрессивных газов в воде (кислород, окись углерода), перепадов температур, блуждающих токов. Это вызывает активную коррозию наружной поверхности стального трубопровода. В некоторых случаях, скорость коррозии может превышать 1 мм/год, что приводит к выходу из строя отдельных участков теплопроводов уже через 5-7 лет. Не стоит забывать, что другим возможным источником потери функциональности тепловой изоляции является ее намокание вследствие коррозионного разрушения внутренней поверхности металла трубопровода. Со временем коррозионный износ приводит к возникновению микротечей, выявление которых маловероятно на первоначальном этапе в ходе визуального наружного осмотра (Рис.1).

Очевидным методом оценки технического состояния изоляционного покрытия становится применение систем мониторинга технологических параметров тепловой изоляции (Рис.2). Такие системы позволяют оперативно регистрировать температуру теплоносителя и влажность теплоизоляции, что дает возможность не только продлить срок ее службы, но и существенно снизить тепловые потери оборудования, повысить его экономическую эффективность, обеспечить эффективное и рациональное использование энергетических ресурсов предприятия [2].

Рис.1 Сквозной пропуск среды Рис.2 Система мониторинга параметров АСМТП

Риск разрушения оборудования и трубопроводов в процессе их эксплуатации, и вероятные при этом аварийные ситуации ставят перед современной наукой актуальные задачи, связанные с точной идентификацией причин этих разрушений с целью предотвращения их в дальнейшем.

Важно, что при определении главных факторов повреждения оборудования и оценке их значимости специалист должен выполнять комплексный анализ всех возможных деградационных процессов, в том числе: коррозия, усталость металла, водородное охрупчивание, превышение рабочего давления, износ, эрозия, перегрев, дефекты изготовления и монтажа, отклонение от технических условий на материал объекта, несовершенство конструкции, отклонение от проектных условий эксплуатации и т.п.

По аналогии с трубопроводной системой транспорта ресурсов теплоэнергетического комплекса весьма актуальной всегда оставалась проблема исследования состояния изоляционных покрытий магистральных и технологических трубопроводов нефтегазового комплекса. Стоит отметить, что эксплуатируемые в настоящее время нефте- и газопроводы смонтированы преимущественно в подземном исполнении, что предписывает использование особого подхода к оценке технического состояния изоляционных покрытий и определению остаточного ресурса всего объекта в целом, в отличие от объекта, доступного для контроля (Рис.3,4).

Рис. 3 Трасса магистрального газопровода. Рис.4 Обследование трубопровода в шурфе.

Необходимость постоянной оценки состояния изоляционного покрытия продиктована стратегическим назначением большинства магистральных и технологических трубопроводов нефти и газа и распространяется на целый ряд объектов:

- отработавших более 5 лет в зонах с высокой коррозионной агрессивностью грунтов;

- эксплуатирующихся более 10 лет независимо от условий эксплуатации;

- выработавших назначенный ресурс согласно проектной документации;

- трубопроводов после аварии и проведения ремонтно-восстановительных работ.

В условиях отсутствии доступа к обследуемому трубопроводу при оценке технического состояния его изоляционного покрытия требуется выполнить целый комплекс работ [3,4], включающий:

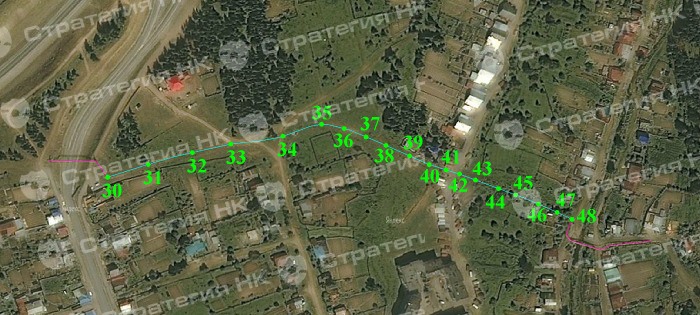

- определение фактического положения трубопровода, глубины залегания и расположения, поиск электрических коммуникаций и других объектов вблизи диагностируемого технического устройства (Рис.5);

- определение коррозионной агрессивности грунтов (измерение удельного электрического сопротивления, кислотности почвы);

- обнаружение наличия блуждающих токов;

- определение защищенности трубопровода при рабочих режимах работы станций катодной защиты;

- обнаружение в трубопроводах зон аномальных напряжений в металле (контроль уровня действующих напряжений);

- обследование изоляционного покрытия при непосредственном контроле в шурфе;

- дефектоскопический контроль, включающий определение размеров дефектов изоляционного покрытия с последующим выявлением причин их возникновения и оценку влияния на работоспособность трубопровода;

- определение видов и объемов ремонта;

- определение технического состояния трубопровода (исправное, неисправное, работоспособное, неработоспособное) на момент обследования.

Рис.5 Топографическая съемка трубопровода.

При отсутствии непосредственного доступа к объекту контроля в современной практике широко применяются бесконтактные приборы, измеряющие широкий спектр параметров, косвенно или напрямую характеризующих состояние изоляционного покрытия. Так, например, применение токовых топографов компании «Radiodetection» позволяет проводить диагностику мест повреждения изоляционного покрытия токовотопографическим методом по всей длине трубопровода непосредственно с поверхности земли. Состояние изоляционного покрытия подземного трубопровода определяют на основании сопоставительного анализа эксплуатационной и проектно–изыскательской документации, результатов электрометрических измерений (в шурфах). Полученные данные наносят на "Рабочую схему трассы газопровода", и в дальнейшем проводят (раздельно и совместно) предварительный укрупненный анализ состояния изоляции отдельных участков трубопровода. На следующем этапе проводится градация участков трубопровода с различными суммарными площадями сквозных дефектов в изоляционном покрытии (наибольшими/средними/минимальными), либо устанавливается факт отсутствия сквозных дефектов как таковых.

Основная задача традиционных подходов в проектировании, изготовлении и эксплуатации трубопроводов всех действующих предприятий нефтегазохимического, энергетического, транспортного и других комплексов сводилась к обеспечению надежности и работоспособности данных трубопроводов в штатных (нормальных) условиях эксплуатации. Однако, тенденция резкого повышения общего уровня загруженности действующего оборудования, как и расширение диапазонов параметров работы (давление, температура, география) вновь смонтированных трубопроводных систем заставляют применять новые более наукоемкие методы контроля изоляционных покрытий, влияющие на функционирование единой системы обеспечения промышленной безопасности и снижающие эксплуатационные риски всего трубопровода в целом.

ООО "Стратегия НК" проводит работы по проектированию, созданию и внедрению систем мониторинга технологических параметров АСМТП.