Внесены в Реестр СИ

Основные аспекты оценки технического состояния технологических трубопроводов //Электронный научный журнал "Нефтегазовое дело" №4 2013г.

Основные аспекты оценки технического состояния технологических трубопроводов

Шайбаков Р.А.1, Давыдова Д.Г.2, Жуков А.В. 2, Журавлев Д.Б.2, Абдрахманов Н.Х.3, Марков А.Г.4

1 ОАО «Газпром нефтехим Салават», г.Салават,

2 ООО «Стратегия НК», г.Екатеринбург,

3 Ассоциация «Башкирская Ассоциация экспертов», г. Уфа,

4 ООО «Метам», г. Магнитогорск

// Электронный научный журнал "Нефтегазовое дело" №4 2013г.

Статья посвящена вопросам проведения технического диагностирования и экспертизы промышленной безопасности технологических трубопроводов в химической, нефтехимической и нефтеперерабатывающей промышленности. Проведен анализ основных аспектов оценки технического состояния технологических трубопроводов в соответствии с требованиями действующей и вновь вводимой нормативно-технической документации. Рассмотрены подходы использования принципов мониторинга при техническом диагностировании технических устройств опасных производственных объектов. Особое внимание уделено технической и правовой основе проведения работ ввиду введения новой редакции федерального закона N 116-ФЗ «О промышленной безопасности опасных производственных объектов».

Ключевые слова: техническое диагностирование, экспертиза промышленной безопасности, технологические трубопроводы, дефект, мониторинг.

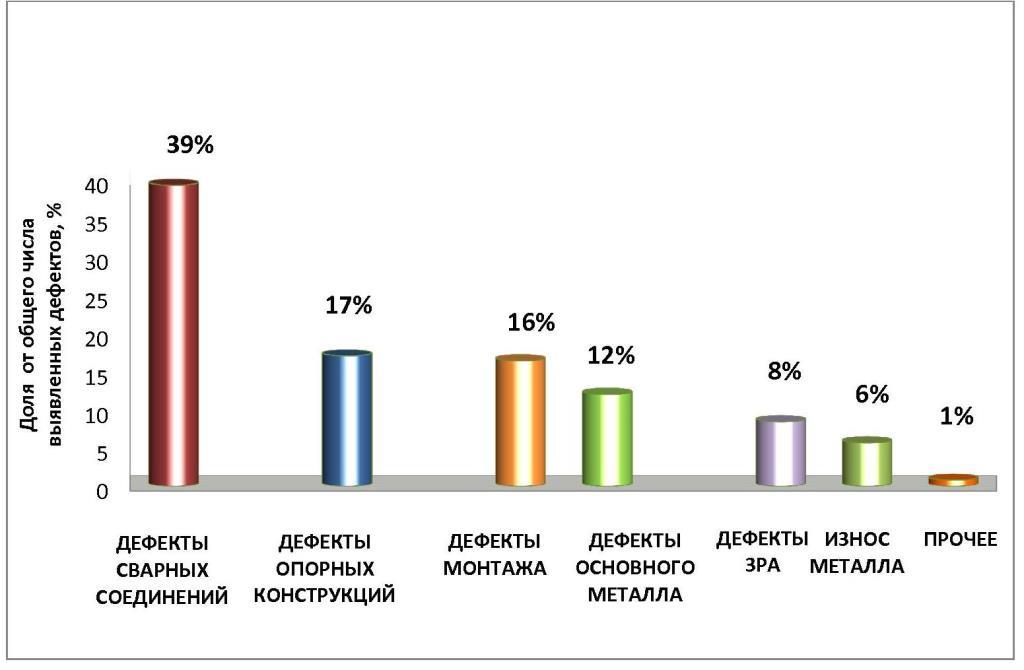

По данным статистики, полученной в ходе проведения технического диагностирования более чем 600 единиц технологических трубопроводов в период 2011-2012гг., только каждый четвертый технологический трубопровод удовлетворяет требованиям промышленной безопасности. Доля объектов, содержащих недопустимые дефекты, достигает 78,6%. В настоящий момент большая часть технологического оборудования опасных производств отработала нормативный срок службы и находится в эксплуатации более чем 30 лет, кроме того, наблюдается стагнация в обновлении основных фондов предприятий. Дальнейшая эксплуатация оборудования возможна на основании обследования технического состояния, установления работоспособности, остаточного ресурса безопасной эксплуатации, проведением анализа экономической эффективности, с дальнейшей модернизацией и перевооружением опасных производственных объектов.

Рисунок 1 – Статистика недопустимых дефектов, выявленных при техническом диагностировании технологических трубопроводов в период 2011-2012гг.

В современной практике в качестве базовой концепции оценки технического состояния и остаточного ресурса технологического оборудования принят подход, установленный в методике диагностирования технического состояния и определения остаточного ресурса технологического оборудования нефтеперерабатывающих, нефтехимических и химических производств (ДиОР-05). Данный подход основан на принципе «безопасной эксплуатации по техническому состоянию», согласно которому оценка технического состояния рассматриваемого оборудования осуществляется по параметрам технического состояния (ПТС), обеспечивающим его надежную и безопасную эксплуатацию, а остаточный ресурс по определяющим параметрам технического состояния. В качестве определяющих параметров технического состояния принимаются параметры, изменение которых (в отдельности или совокупности) может привести оборудование в неработоспособное состояние.

Известно, что основными механизмами повреждения технологического оборудования нефтеперерабатывающих, нефтехимических, химических и других производств, в большинстве случаев, являются: коррозия (общая поверхностная, водородная, сероводородная, межкристаллитная), коррозионное растрескивание, циклический режим нагружения, ползучесть металла, изменение химического состава металла и механических свойств металла. При этом принято считать, что для оценки текущего состояния достаточно выделить доминирующий механизм повреждения, ответственность за его выбор возлагается на организацию, проводящую экспертизу промышленной безопасности. Как показывает опыт, наиболее часто причинами появления дефектов технологических трубопроводов являются нарушения режима сварочного процесса, вследствие чего происходит образование непроваров, сквозных свищей, подрезов, раковин, подповерхностных дефектов сварных соединений и т.д. (рисунок 1). Такого типа дефекты являются источникам нескомпенсированных напряжений в области сварного шва и могут инициировать дальнейшее разрушение металла при значительном снижении прочностных характеристик материала в период эксплуатации. При этом среди дефектов сварных соединений превалируют (65%) подповерхностные дефекты (внутренние трещины, непровары), обнаружение которых возможно только с использованием специализированных методов неразрушающего контроля (ультразвуковой и радиографический контроль). 14% дефектов сварных соединений составляют нарушения геометрии сварных швов: превышение валика усиления, ширины шва и т.д. Такого типа несоответствия создают дополнительные центры концентрации напряжений в сварном шве, а при совместном появлении с дефектами типа трещин и свищей могут стать источником зарождающихся разрушений в сварном соединении.

В общем случае, программа производства работ (ППР) включает в себя комплекс мероприятий, носящий универсальный характер. Типовая ППР, приведенная в нормативной документации, легитимна при выполнении определенных условий, касающихся подготовки объекта к проведению технического диагностирования. Среди таких условий выделяются наличие проектной, технической и эксплуатационной документации на объект. В реальных условиях нередки случаи отсутствия актуализированной документации, либо всего комплекса документов как такового. Поэтому стандартный подход к техническому диагностированию неприменим, необходима детализация и дополнения исходя из текущего состояния объекта и результатов предварительной оценки. Вторым немаловажным фактором, влияющим на содержание работ по ЭПБ, является техническое состояние самого объекта экспертизы, его пригодность для контроля, а также техническая возможность проведения диагностирования. В конечном счете, все эти факторы должны быть учтены при планировании работ по ЭПБ, а принятая программа технического диагностирования обоснована с точки зрения установленных требований к промышленной безопасности. В таких случаях приемлемым выходом является использование индивидуальных ППР, позволяющих учесть все особенности оборудования. Накопленный опыт технического диагностирования опасных производственных объектов нефтеперерабатывающих, нефтехимических и химических производств дает возможность выделять особенности отдельных объектов диагностики и необходимым образом учитывать их при проведении работ по оценке текущего состояния.

Требования к содержанию работ по техническому диагностированию четко определены в существующей нормативной документации. При этом в программе производства работ, как правило, содержатся традиционные локальные методы неразрушающего контроля. Подход основан на рассмотрении наиболее нагруженных узлов и элементов, работающих в наиболее неблагоприятных условиях, при этом места контроля носят унифицированный и «стандартизованный» характер.

Однако практика диагностирования показывает, что в процессе эксплуатации наиболее вероятны местные и локализованные повреждения, а не общий износ оборудования. Причинами таких повреждений являются интенсивные пластические деформации, развивающиеся в зонах перенапряжений из-за технологических дефектов, дефектов монтажа (сварка под напряжением), интенсивных очагов коррозионных повреждений, подвижек грунта, температурных и других воздействий, приводящих к неоднородным статическим и динамическим нагрузкам [1]. Современная приборная база предлагает несколько методов для выявления мест нескомпенсированных напряжений, среди них: АЭ контроль, метод магнитной памяти металла и пр. В ходе проведения АЭ контроля неоднократно фиксировались зоны зарождения дефектов. Впоследствии дополнительные дефектоскопические исследования подтвердили наличие таких дефектов как: внутренняя усталостная трещина, питтинговая коррозия, внутренние дефекты в сварных соединениях [2].

Каким образом сегодня осуществляется ЭПБ технологических трубопроводов? Основные акценты направлены на проведение визуального контроля поверхности, оценку остаточной толщины, выборочный контроль сварных соединений (ультразвуковой, капилярный, вихретоковый контроль и т.д.) и расчет остаточного ресурса. Основным механизмом повреждения принято считать коррозионный износ.

Но опыт последних лет показывает, что в некоторых ситуациях недостаточно, лишь измерив остаточную толщину, делать вывод о работоспособности оборудования, кроме этого требуется анализ причинно-следственных зависимостей параметров технического состояния. Так, например, определена необходимость исследования напряженно-деформированного состояния трубопроводов. Избыточные, неучтенные в проекте напряжения могут являться источниками появления и развития дефектов (трещины, коррозионные повреждения). В результате чего могут образовываться такие зоны? Прежде всего, это связано с прокладкой трубопровода и выполнения проектных требований. Так, разрушение опорных конструкций, образование застойных зон, смещений и изломов трубопроводов провоцирует появление повреждений. Статистика работ последних лет (рис.1) показывает, что доля дефектов, связанных с нарушением опорных конструкций, составляет 17% от общего числа повреждений [3]. Если учитывать также дефекты монтажа (16%), то можно сказать, что 1/3 выявляемых дефектов так или иначе связано с образованием зон избыточных напряжений в металле трубопроводов.

Рассмотрим случай оценки остаточного ресурса исходя из расчета на прочность под действием внутреннего давления согласно СА 03-003-07 Расчеты на прочность и вибрацию стальных технологических трубопроводов. Данный подход основан на оценке остаточной толщины вследствие коррозионного износа стенки металла. Поскольку на настоящий момент измерения остаточной толщины носят локальный характер, говорить об общем распределении остаточной толщины нельзя. Расчет ресурса производится в сечении, для которого по результатам контроля установлен наибольший износ. Однако возможны случаи, когда реальные сечения с наибольшим утонением не соответствуют зафиксированным при контроле. Как следствие, при расчете используется усредненный подход. При проведении подобных расчетов не принимается во внимание действительное техническое состояние отдельных локальных участков трубопровода, что в конечном итоге не обеспечивает достоверной оценки его работоспособности в течение разрешенного срока [4].

Особенности технического диагностирования трубопроводов без вывода из эксплуатации.

Перспективным выглядит предложение проведения оценки технического состояния без проведения дополнительных прочностных испытаний. Причин необходимости проведения контроля без вывода объекта из эксплуатации может быть несколько: начиная от технической невозможности, с одной стороны, а с другой – особенностью режима эксплуатации и видом транспортируемых сред.

Одним из вариантов оценки технического состояния при рабочих нагрузках без вывода объекта из эксплуатации является АЭ контроль. В работе [5] показано, что активные источники акустической эмиссии проявляют себя даже в режиме нормального функционального режима работы оборудования. При этом исключается создание предельных нагрузок, болезненных для любого объекта, работающего под давлением. Ранее в работах [1,2] сделан вывод о целесообразности использования мониторинга (рабочие параметры эксплуатации) в отношении магистральных трубопроводов. Проблема применения данного метода заключается в том, что в существующих правилах и действующих отраслевых НТД для трубопроводов предусмотрено проведение АЭ-контроля в условиях принудительного изменения давления.

Особенности технического диагностирования при течеискании.

В настоящее время доля дефектов трубопроводной арматуры, связанных с негерметичностью соединений, составляет 46%. Вопросы течеискания при эксплуатации технологических трубопроводов актуальны всегда. Своевременное обнаружение течи продукта позволяет предотвратить возможное разрушение. Важно при этом определить как качественные (местоположение, характер возникновения), так и количественные характеристики течи. Источниками течей трубопроводных систем могут выступать несколько зон: корпус, фланцевые соединения и уплотнения запорно-регулирующей арматуры, технологические соединения, различного рода локальные дефекты эксплуатационного характера (сквозные трещины и коррозионный повреждения).

Следует отметить, что применяемые методы течеискания на трубопроводах (масс-спектрометрия, акустическое контактное течеискание) предназначены для идентификации сквозной утечки продукта, однако для обнаружения утечек на ранних стадиях зарождения и течей с малым раскрытием они ограничено применимы. Есть основания полагать, что для её решения успешно может быть применен метод акустической эмиссии [6]. В настоящее время этот подход реализован в отношении контроля трубопроводной арматуры, поиск утечек осуществляется с использованием портативного многофункционального прибора [7,8]. Используя известные характеристики АЭ сигналов, получаемых при наличии утечки, эмпирические зависимости этих параметров с расходом продукта, становится возможным не только зафиксировать факт утечки, но и получить ее количественные характеристики.

Особенности технического диагностирования трубопроводов при необходимости обеспечения 100% объема контроля.

Требование обеспечения 100% контроля сварных соединений согласно Руководству по безопасности «Рекомендации по устройству и безопасной эксплуатации технологических трубопроводов» возникает в следующих случаях:

- давление трубопровода превышает 10 МПа;

- трубопровод относится к I категории при температуре менее минус 70 оС;

- трубопровод сварен из разнородных сталей;

- при сварке трубопроводов I категории, входящих в блоки I категории взрывоопасности;

- при неоднократном выявлении недопустимых дефектов сварных соединений входе ультразвукового контроля.

При отсутствии технической возможности проведения требуемого объема ультразвукового контроля из-за недоступности или конструктивных особенностей трубопровода допускается использование АЭ контроля вместо регламентируемых методов неразрушающего контроля согласно. Решение о необходимости проведения акустико-эмиссионного контроля трубопровода с целью сокращения объемов диагностических работ традиционными методами неразрушающего окнтроля, либо для получения дополнительной информации об объекте для принятия решения о пригодности объекта к безопасной эксплуатации принимает экспертная организация.

Применение, в частности, интегрального метода акустической эмиссии – неотъемлемая составная часть концепции обеспечения 100% объема контроля технологических трубопроводов. Известно, что к числу основных причин наступления предельных состояний можно отнести накопление микроструктурных дефектов в локальных зонах концентрации пластических деформаций [1]. К таким зонам относятся, в частности, следующие: локальные участки трубопровода, подверженные неоднородным статическим или переменным нагрузкам; коррозионные области под напряжением; зона поперечного сварного соединения и околошовная зона, находящиеся также под действием переменной или статической нагрузки. В процессе длительной эксплуатации более вероятны местные или локализованные повреждения, а не общее ухудшение свойств материала по всей длине трубопровода. Как показала практика, большая часть отказов при этом приходятся на области интенсивных пластических деформаций, развивающиеся в зонах перенапряжений из-за технологических дефектов, дефектов монтажа (сварка под напряжением), интенсивных очагов коррозионных повреждений, подвижек грунта, установки ремонтных конструкций и т.д. Совокупность динамических и статических нагрузок в процессе эксплуатации вызывает при этом локальное образование двух основных типов повреждений, приводящих в конечном итоге к разрушению объекта, ‑ это трещиноподобные дефекты и дефекты коррозионной природы. К существенному увеличению скорости развития указанных повреждений могут приводить такие эксплуатационные факторы, как проведение периодических испытаний давлением, предусмотренных действующей нормативно-технической документацией, и нарушение технологического режима и правил ремонта со стороны эксплуатирующей организации. Такие дефекты в рамках существующих методик неразрушающего контроля могут быть не обнаружены или пропущены [1]. Практический опыт свидетельствует, что для достоверной оценки технического состояния трубопровода необходимо использовать комплексный диагностический подход с применением нескольких независимых методов контроля, в т. ч. интегральных.

Особенности технического диагностирования технологических трубопроводов, транспортирующих жидкие кислоты и щелочи.

Значительная часть подобных технологических трубопроводов транспортирует агрессивные среды и поскольку в этом случае значительно повышаются требования промышленной безопасности, особенно важно при проведении диагностирования соблюдать все нормативные предписания. Основным механизмом повреждения трубопроводов, транспортирующих кислоты и щелочи, является коррозионный и эрозионный износ. Поэтому особое внимание следует уделять материальному исполнению, в данном случае основным показателем к применению выступает коррозионная стойкость. В первую очередь при наружном осмотре выявляются места возможного провисания и образования застойных зон; исследуется расположение сварных швов и фланцевых соединений, арматуры, компенсаторов и дренажных устройств; проверяется наличие защитных кожухов на фланцевых соединениях. Основным требованием к прокладке является отсутствие крепления к объекту других трубопроводов (кроме теплоспутников). Кроме того, существуют ограничения на проведение гидравлических испытаний на прочность и плотность, поскольку побочные реакции при контакте воды с химически активными кислотами и щелочами недопустимы. Руководство по безопасности «Рекомендации по устройству и безопасной эксплуатации технологических трубопроводов» в качестве альтернативы предлагает применение пневматических испытаний при сопровождении испытания акустико-эмиссионным контролем.

Особенности технического диагностирования технологических трубопроводов, транспортирующих аммиак.

В данном случае наиболее опасными являются дефекты, возникновение которых возможно при взаимодействии углеродистых и низколегированных сталей с аммиаком, что может привести к хрупкому разрушению металла. В зоне риска находятся участки возможной концентрации напряжений: сварные соединения, зоны язвенной коррозии, зоны ремонтно-сварочных работ. При диагностировании аммиачных трубопроводов необходимо обращать внимание на возможные отклонения от требований нормативной документации и характерные дефекты, среди которых выделяются:

а) несоответствие фактического конструктивного исполнения трубопроводов требованиям проекта (расположение и вид опор, геометрические размеры и формы, применение труб с размерами, не предусмотренными проектом, наличие дополнительного оборудования др.).

б) коррозия наружных поверхностей труб из-за воздействия внешних коррозионных факторов, а также эрозионно-коррозионный износ внутренней поверхности труб.

в) дефекты в сварных швах, которые возникли на стадии монтажа в сварных стыках труб и в процессе эксплуатации могли развиться до опасных размеров.

г) дефекты типа трещин коррозионного растрескивания, которые при длительном воздействии аммиака могут возникать в сварных швах малоуглеродистых сталей, не подвергнутых термообработке.

д) наличие участков трубопровода, подвергавшихся ремонту с применением сварки (или огневых воздействий) при отсутствии у владельца трубопровода требуемой технической документации на проведение таких работ (технологии, удостоверений сварщиков, методики и результатов контроля и др.);

е) отсутствие сертификатов качества изделий: труб, материалов, арматуры и использование нестандартных узлов, патрубков, заглушек, отводов, фасонных деталей, изготовленных на месте монтажа, ремонта или путем переделки стандартных деталей.

Поскольку на объектах, транспортирующих аммиак, внутренний осмотр существенно ограничен, предпочтительно применение акустико-эмиссионного контроля. В тех случаях, когда при неразрушающем контроле трубопровода используется акустико-эмиссионный метод, дополнительные пневматические (гидравлические) испытания могут не проводиться.

Особенности технического диагностирования трубопроводов, подверженных низкотемпературной водородной (сероводородной) коррозии.

Данный механизм повреждения чаще всего встречается на оборудовании, работающем с нестабильным бензином, углеводородными газами установок прямой перегонки, термического и каталитического крекингов, сжиженными пропановой и бутановой фракциями, тяжелыми нефтяными фракциями и сульфидсодержащими конденсатами. Характерным дефектом является расслоение металла с образованием в отдельных случаях вздутий (отдулин) на поверхности оборудования, что обуславливает особенности при визуальном контроле поверхности. Эффективное выявление наличия расслоений, в таком случае, возможно при интерпретации результатов ультразвуковой толщинометрии, когда велика вероятность значительных вариаций измерений, вследствие появления «ложных» донных сигналов. Если говорить о материальном исполнении водородопровода, то в этом случае необходимым является применение нержавеющей стали.

Особенности технического диагностирования трубопроводов, изготовленных из полимерных материалов.

Применение полимерных материалов ограничено требованиями к химической стойкости, приведенными в инструкции по проектированию технологических трубопроводов из полиэтиленовых труб (СН 550-82). В частности, их применение запрещено в случае транспортирования вредных веществ 1 класса опасности, взрывоопасных веществ и сжиженных углеводородных газов, а также веществ, к которым материал труб химически нестоек.

Подход к техническому диагностированию трубопроводов, изготовленных с применением полимерных материалов, базируется на контроле качества сварных и клеевых соединений, внешний вид которых должен отвечать следующим требованиям:

а) валик сварного соединения, полученный в результате контактной сварки встык, должен быть симметричным и равномерно распределенным по ширине и периметру;

б) валик сварного соединения не должен иметь резкой разграничительной линии, его поверхность должна быть гладкой, без трещин, газовых пузырей и инородных включений; при сварке враструб валик должен быть равномерно распределен по торцу раструба;

в) при газовой прутковой сварке поливинилхлоридных труб не должно быть пустот между прутками, пережога материала изделий и сварочных прутков, неравномерного усиления сварного соединения по ширине и высоте, а его поверхность должна быть выпуклой и иметь плавное примыкание к основному материалу;

г) при склеивании труб зазор между ними должен быть заполнен клеевой пленкой, равномерно выступающей по периметру соединения.

Расчет трубопроводов производится по предельным состояниям: несущей способности (прочности и устойчивости) и деформациям (для трубопроводов, величина деформации которых может ограничить возможность их применения).

Введение новой редакции Федерального закона от 21.07.1997 N 116-ФЗ «О промышленной безопасности опасных производственных объектов» предписывает гармонизацию всего комплекса нормативной документации, регламентирующей требования к промышленной безопасности. Эти изменения касаются всех видов деятельности в области промышленной безопасности, в том числе в отношении проведения экспертизы промышленной безопасности (ЭПБ). Так, в частности, для технологических трубопроводов в химической, нефтехимической и нефтеперерабатывающей промышленности приказом ФСЭТАН от 25.01.2013 г. N 28 отменен основополагающий документ ПБ 03-585-03 «Правила устройства и безопасной эксплуатации технологических трубопроводов». Одновременно с этим, введенное в конце 2012 года Руководство по безопасности «Рекомендации по устройству и безопасной эксплуатации технологических трубопроводов» не является нормативным правовым актом и носит рекомендательный характер. На передний план, в таком случае, согласно статье 4 ФЗ-116 выходят Федеральные нормы и правила в области промышленной безопасности «Порядок осуществления экспертизы промышленной безопасности в химической, нефтехимической и нефтеперерабатывающей промышленности», утвержденные приказом ФСЭТАН от 15.10.2012 №584. Данный документ регламентирует общие условия, принципы и содержание работ по проведению ЭПБ технологического оборудования, однако налицо отсутствие связующего рабочего документа, роль которого исполнял ПБ 03-585-03. Фактически, возникает ситуация, когда ответственность за содержание работ по проведению ЭПБ возлагается на экспертные организации, в то время как критерии оценки текущего состояния имеют рекомендательный характер, ввиду чего конкретные выводы о результатах экспертизы не могут являться обязательными с точки зрения принятия мер.

Таким образом, основные направления развития оценки технического состояния технологических трубопроводов заключаются в следующем:

- расширение объема работ при ЭПБ в условиях недостаточных данных об оборудовании ввиду больших сроков службы технологических трубопроводов требуется.

- реализация многофакторного анализа механизмов повреждения, внедрение новых методов неразрушающего контроля.

- комплексный подход к диагностике, использование интегральных методик контроля.

- адаптация механизмов неразрушающего контроля к условиям даигнсотирования без вывода объекта из эксплуатации, что в некоторых случаях позволит существенно упростить для заказчика процедуру проведения технического диагностирования действующего трубопровода без потери эффективности контроля.

Список литературы:

- Жуков А. В., Кузьмин А. Н., Стюхин Н. Ф. Контроль трубопроводов с применением метода акустической эмиссии. Журн. В мире неразрушающего контроля: Ежеквартальное журн. обозрение, 2009. №1. С. 29–31.

- Кузьмин А. Н., Жуков А. В., Журавлев Д. Б. Акустико-эмиссионная диагностика магистральных газопроводов с применением тензометрии. Журн. В мире неразрушающего контроля: Ежеквартальное журн. обозрение, 2002. №4. С. 60–62.

- Давыдова Д.Г. Дефекты технологических трубопроводов. Журн. Промбезопасность Приуралье. 2012. №8. С. 14–15.

- Харионовский В.В. Диагностика и ресурс газопроводов: состояние и перспективы. Журн. Газовая промышленность: Газоил пресс, 1995. № 11. С. 28-30.

- Шитов Д.В., Жуков А.В. Локализация дефектов на оборудовании, работающем под давлением, с помощью метода акустической эмиссии. Журн. Химическая техника: Информационно-издательский центр "КХТ", 2012. №3. С.34.

- Дробот Ю.Б., Грешников В.А., Бачегов В.Н. Акустическое контактное течеискание. М.: Машиностроение, 1989. 120с.

- Новый портативный инструмент «UNISCOPE» для неразрушающего контроля. Журн. Химическая техника: Информационно-издательский центр "КХТ", 2011. №8. С.34-35.

- Барат В. А., Елизаров С. В., Щелаков Д. А. Проверка герметичности запорной арматуры при помощи портативного многофункционального прибора «UNISCOPE». Журн. В мире неразрушающего контроля: Ежеквартальное журн. обозрение, 2012. №1. С. 22-24.