Обучение специалистов акустико-эмиссионному контролю

Ректификационная колонна: дефекты, интриги, исследования //Журнал "ТехНадзор" №9(106) сентябрь 2015г.

Ректификационная колонна: дефекты, интриги, исследования

//Журнал "ТехНадзор" №3(112) сентябрь 2015г.

Современные средства диагностирования состояния опасных производственных объектов позволяют проводить комплексное обследование технических устройств с использованием различных методов неразрушающего контроля (НК). Применение тех или иных методов, как правило, четко регламентировано нормативной документацией и описано в программе производства диагностических работ. Однако возникают ситуации, когда для выявления дефектов и обнаружения причин их возникновения приходится применять нестандартные подходы, весь имеющийся опыт и инженерный багаж знаний.

В данной статье представлены результаты технического диагностирования ректификационной колонны с применением акустикоэмиссионного контроля. Целью обследования являлось обнаружение возможных развивающихся дефектов. Представленный материал наглядно иллюстрирует необходимость определения причин возникновения дефекта для предотвращения преждевременного выхода оборудования из строя.

Этап №1

Акустико-эмиссионный контроль. Краткая характеристика объекта контроля:

- наименование: колонна ректификации;

- диаметр наружный, мм: 1 920;

- высота, мм: 30 080;

- рабочее давление фактическое – 17,2 кгс/см2;

- рабочая температура – 130 °С;

- рабочая среда: горючий углеводородный газ;

- срок эксплуатации: 44 года;

- режим нагрузок: статический;

- покрыт теплоизоляцией;

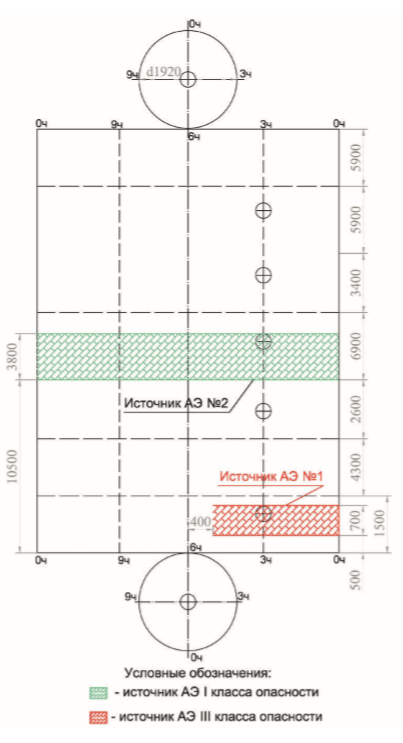

- местоположение объекта: Пермский край. По результатам АЭ-контроля были выявлены дефекты I и III классов опасности (рис. 1).

Рисунок 1 - Расположение источников АЭ

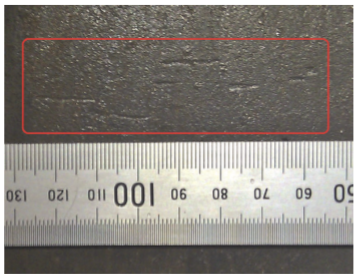

Рисунок 2 - Локальные язвенные коррозионные повреждения

Этап №2

В соответствии с требованиями ПБ 03593-03 «Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов», в зоне критически опасного дефекта III класса опасности (источник АЭ № 1, рисунок 1, в кубовой части ректификационной колонны) был проведен дополнительный дефектоскопический контроль с целью выявления источника сигнала акустической эмиссии. По результатам визуального и измерительного контроля внутренней части колонны сделаны следующие выводы:

- в области источника АЭ III класса опасности сварные швы отсутствуют;

- на сварных соединениях, находящихся в непосредственной близости от источника АЭ, дефектов не обнаружено;

- на основном металле в области источника АЭ дефекты типа трещин, надрывов металла отсутствуют;

- в зоне источника АЭ зафиксированы локальные язвенные коррозионные повреждения глубиной менее 1,0 мм, ориентированные параллельно кольцевому сварному шву приварки днища к обечайке колонны.

Ориентация данных дефектов параллельно линии горизонта, как правило, указывает на то, что причиной их образования является наличие при эксплуатации границы раздела сред (жидкость/газ). В таком случае подобные коррозионные повреждения должны были возникнуть в других местах по периметру на том же уровне. Однако аналогичных дефектов по результатам визуального и измерительного контроля вне зоны источника АЭ зафиксировано не было.

Возник вопрос: что же тогда является активным источником АЭ на участке основного металла? Для ответа на данный вопрос в зоне источника были последовательно проведены следующие обследования:

- ультразвуковая дефектоскопия (проведено сканирование поверхности на предмет наличия внутренних дефектов типа расслоений и трещин в области источника АЭ; проведен ультразвуковой контроль участка сварного шва, ближайшего к источнику АЭ) – отклонений не зафиксировано;

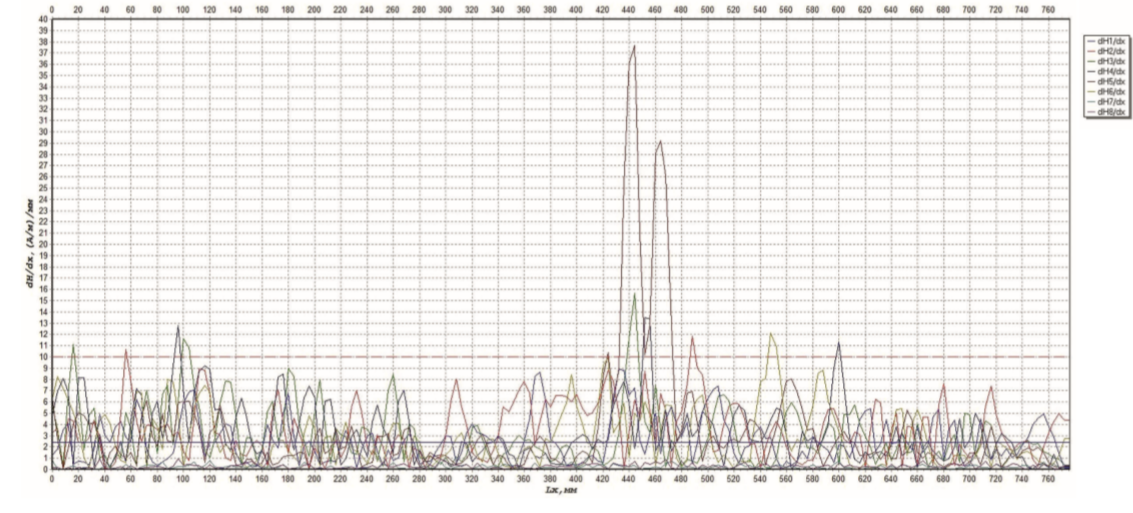

- контроль методом магнитной памяти металла – в зоне источника АЭ, на расстоянии 450 мм от шва приварки нижнего днища к обечайке зафиксирована зона концентрации напряжений с превышением градиента изменения магнитного поля выше допустимых значений (рис. 3). Ориентация аномальной зоны совпадает с ориентацией коррозионных дефектов – параллельно кольцевому сварному шву приварки днища к обечайке колонны;

- контроль проникающими веществами (цветной метод) – дефекты не обнаружены;

- магнитопорошковая дефектоскопия – поверхностные и подповерхностные дефекты не обнаружены. По результатам обследования источника АЭ III класса опасности в рамках этапа № 2 была выявлена зона концентрации напряжений в совокупности с незначительными коррозионными повреждениями. Неясной на данном этапе осталась природа возникновения данной аномалии. При этом зафиксировано, что аномальная зона ограничивалась следующими сторонами света: юг ÷ юго-восток.

Рисунок 3 - Распределение собственных магнитных полей рассеяния, направление сканирования - по обечайке вверх от сварного шва приварки нижнего днища

Этап №3

Визуальный осмотр наружной части колонны показал, что в области рассматриваемого дефекта отсутствуют патрубки, опорные крепления и другие возможные источники дополнительной нагрузки. Было принято решение провести геодезические измерения всей колонны, по результатам которого были сделаны следующие выводы:

- отклонений от горизонтали нижней опорной конструкции колонны не выявлено;

- просадок фундамента колонны не зафиксировано;

- отклонения от вертикальности по 4 образующим находятся в допустимых пределах, наклон конструкции отсутствует.

На данном этапе были применены все регламентированные методы неразрушающего контроля, используемые при техническом диагностировании ректификационных колонн, но задача о причинах возникновения источника АЭ III класса опасности оставалась нерешенной.

Этап №4

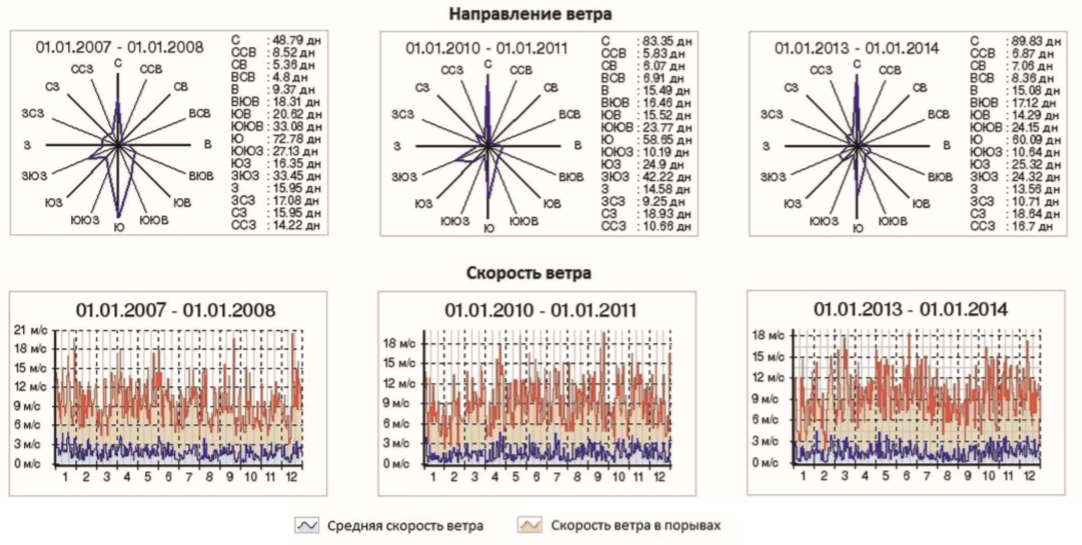

Выявить истинную причину возникновения дефекта помог анализ направления ветра («розы ветров») для данной местности. Качественный анализ розы ветров за 2007, 2010 и 2013-й годы (рис. 4) позволяет сделать вывод о преимущественном направлении в течение года северного и южного ветров.

Рисунок 4 - Роза ветров для г. Пермь (по данным портала perm.meteo.ru)

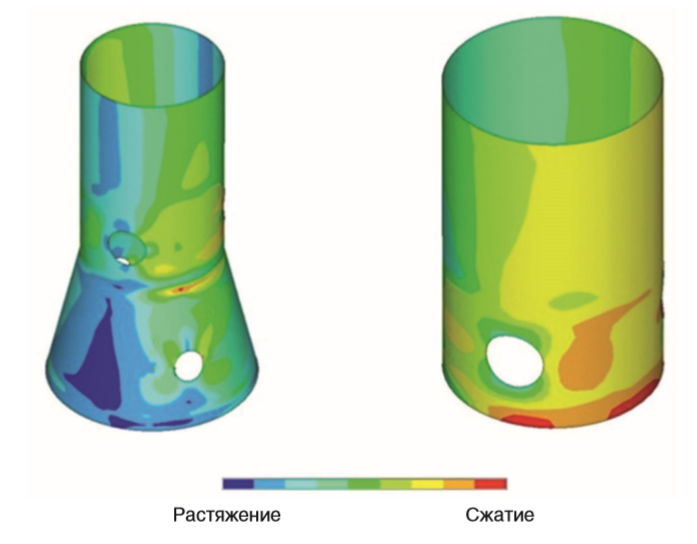

Количественный анализ показывает, что значение северного ветра превалирует над южным. Таким образом, ветровая нагрузка, создаваемая воздушными потоками с северной стороны, приводит к регулярному возникновению сжимающих нагрузок именно в нижней (кубовой) части ректификационной колонны с южной стороны. Данный факт подтверждается множественными расчетами, проводимыми при исследовании подобных вопросов (рис. 5) и указывает на возникновение максимальных сжимающих нагрузок в шве приварки колонны к опорной конструкции, а также на некотором расстоянии от этого шва (порядка 0,5÷1,5 метра).

Данные, представленные на рисунке 5, полностью согласуются с картиной всех обнаруженных дефектов, подтверждают природу и ориентацию источника концентрации напряжений.

Рисунок 5 - Качественные результаты типового расчета соединения опоры колонны и обечайки при увеличенной ветровой нагрузке

Вывод:

- Выявлено, что ветровая нагрузка приводит не только к возникновению повышенных сжимающих и растягивающих нагрузок в нижней (кубовой) части ректификационной колонны, но и является причиной возникновения источников концентрации напряжений;

- В свою очередь, источники концентрации напряжений приводят к возникновению локальных повреждений в этой области (коррозии под напряжением, способные развиться в трещины); опасные концентраторы напряжений регистрируются при проведении акустикоэмиссионного контроля;

- Наличие в локальной области коррозионных дефектов, ориентированных параллельно кольцевому сварному шву приварки днища к обечайке колонны, может являться косвенным признаком наличия концентратора напряжения;

- При проведении технического диагностирования ректификационных колонн рекомендуется проводить предварительный анализ направлений ветра («розы ветров»), а при внутренних осмотрах обращать пристальное внимание на участки обечаек кубовой части, примыкающих к сварному шву приварки днища (до 1,5 м), и проводить в этих зонах контроль неразрушающими методами;

- Для обнаружения подобных дефектов обязательно применение акустикоэмиссионной диагностики.