Обучение специалистов акустико-эмиссионному контролю

Акустико-эмиссионный контроль на объектах металлургии. Новые методы дефектоскопии //Журнал "ТехНадзор" №12, ноябрь 2007г.

Акустико-эмиссионный контроль на объектах металлургии. Новые методы дефектоскопии

Журавлев Д.Б., Жуков А.В., Кузьмин А.Н.

//Журнал "ТехНадзор" №12, ноябрь 2007г.

Определение технического состояния и остаточного ресурса безопасной эксплуатации металлоконструкций достигается на основе установления параметров их технического состояния, критериев достижения предельного состояния, механизмов деградации механических свойств или по результатам изменения функциональных показателей. Достоверное экспертное техническое диагностирование технического состояния и остаточного ресурса металлоконструкций возможно:

1) при надежных методах и средствах диагностического выявления и контроля повреждений, трещин и иных дефектов в элементах металлоконструкций;

2) диагностирования напряженно-деформированного состояния элементов конструкций в наиболее опасных его зонах;

3) диагностического определения степени деградации механических свойств металла под воздействием эксплуатационных факторов [1].

В последние годы достигнуты заметные успехи в экспериментальном диагностировании напряженно-деформированного состояния конструкций, разработаны целые серии приборов выявления геометрических несовершенств элементов конструкций и наличия в них дефектов и трещин разного происхождения с применением магнитной и ультразвуковой дефектоскопии. В данной статье рассмотрены возможности применения акустико-эмиссионного (АЭ) метода контроля для выявления развивающихся дефектов в объекте и оценке степени их опасности для работоспособности объекта в зависимости от уровня действующей нагрузки.

Акустико-эмиссионный метод контроля основан на регистрации и анализе параметров сигналов акустической эмиссии, вызванной динамической локальной перестройкой структуры материала контролируемого объекта, обусловленной наличием и развитием в них дефектов. Источниками АЭ являются процессы развития трещин, пластическая деформация материала, трение берегов трещины, разрушение и отслоение продуктов коррозии и шлаковых включений.

Акустико-эмиссионный метод контроля основан на регистрации и анализе параметров сигналов акустической эмиссии, вызванной динамической локальной перестройкой структуры материала контролируемого объекта, обусловленной наличием и развитием в них дефектов. Источниками АЭ являются процессы развития трещин, пластическая деформация материала, трение берегов трещины, разрушение и отслоение продуктов коррозии и шлаковых включений.

В качестве объектов контроля будут представлены главные цилиндры пресса ПО-753М в количестве 6 штук. Общий вид объекта контроля представлен на Рис.1.

Следует отметить, что главные цилиндры располагаются в гидравлическом прессе ПО-753М таким образом, что доступ к их поверхности есть только со стороны нижнего и верхнего днища. При этом возможность проведения технического диагностирования всего цилиндра традиционными методами контроля существует только при условии полного извлечения главного цилиндра из пресса и соответствующей подготовки его к контролю. Заказчику для поиска и регистрации существующих дефектов в цилиндрах без вывода всего пресса в ремонт был предложен акустико-эмиссионный контроль каждого цилиндра с установкой по 4 датчика на каждом днище. При этом для установки каждого датчика было необходимо зачистить площадку размером 5х5см.

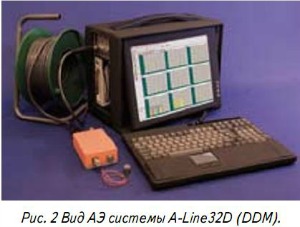

АЭ контроль главных цилиндров пресса осуществлялся в соответствии с требованиями ПБ 03-593-03 [2]. Для проведения АЭ контроля использовалась цифровая АЭ система «A-Line32D (DDM)» (см. Рис.2) с преобразователями акустической эмиссии (ПАЭ) типа GT-200. Используемые АЭ система A-Line32D и ПАЭ соответствуют требованиям, изложенным в РД03-299-99 [3] и РД03-300-99 [4].

АЭ контроль главных цилиндров пресса осуществлялся в соответствии с требованиями ПБ 03-593-03 [2]. Для проведения АЭ контроля использовалась цифровая АЭ система «A-Line32D (DDM)» (см. Рис.2) с преобразователями акустической эмиссии (ПАЭ) типа GT-200. Используемые АЭ система A-Line32D и ПАЭ соответствуют требованиям, изложенным в РД03-299-99 [3] и РД03-300-99 [4].

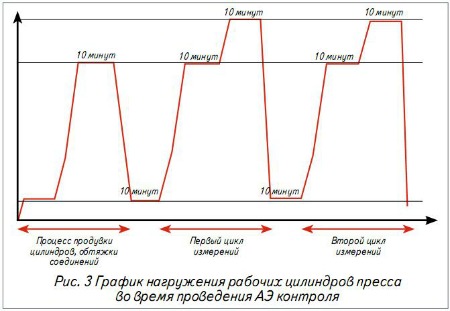

Нагружение рабочих цилиндров пресса во время АЭ контроля в соответствии с ПБ 03-593-03 проводились в утвержденной форме путем установления давления воды (гидроиспытание) 13 атм с выдержкой в течение 10 минут, подъема давления до 280 атм с выдержкой в течение 10 минут, последующего подъема давления до 330 атм (33 МПа) с выдержкой в течение 10 минут и последующей разгрузкой цилиндров до давления 13 атм. Измерения проводились за 2 цикла нагружения по графику, изображенному на рис.3.

Оценка зарегистрированных источников АЭ проводилась по амплитудному критерию, изложенному в ПБ 03-593-03, в соответствии с которым источники АЭ разделают на 4 класса - I, II, III и IV:

Оценка зарегистрированных источников АЭ проводилась по амплитудному критерию, изложенному в ПБ 03-593-03, в соответствии с которым источники АЭ разделают на 4 класса - I, II, III и IV:

Источник I класса (пассивный) - регистрируют для анализа динамики его последующего развития, допустим.

Источник II класса (активный) - регистрируют и следят за его развитием в процессе контроля. Решение о допустимости принимается на основании обработки результатов, при необходимости привлекаются другие методы неразрушающего контроля.

Источник III класса (критически активный) - регистрируют и следят за развитием в процессе испытания, предпринимают меры по подготовке возможного сброса нагрузки, источник недопустим.

Источник IV класса (катастрофически активный) - производят немедленную остановку процесса нагружения и сброс нагрузки, источник недопустим.

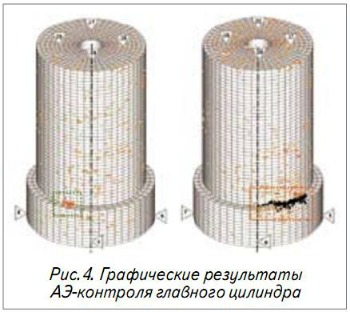

Для примера приведены результаты акустико-эмиссионного контроля материала корпуса одного из шести главных цилиндров пресса ПО-753М при гидроиспытании с выдержкой на давлении 330 атм. В ходе анализа зарегистрированных источников АЭ на данном цилиндре обнаружены (см. Рис.4):

Для примера приведены результаты акустико-эмиссионного контроля материала корпуса одного из шести главных цилиндров пресса ПО-753М при гидроиспытании с выдержкой на давлении 330 атм. В ходе анализа зарегистрированных источников АЭ на данном цилиндре обнаружены (см. Рис.4):

1. Кластер №1 с критически активными источниками 3-го класса опасности, соответствующими опасным развивающимся дефектам.

2. Кластер №2 с пассивными источниками акустической эмиссии 1-го класса опасности, соответствующими неразвивающимся дефектам.

Для обработки результатов АЭ-контроля использовалась как планарная схема локации, при которой поверхность объекта контроля разворачивается в плоскость, так и объемная, при которой объект контроля вписывается в куб. При объемной схеме локации появляется возможность регистрировать источники АЭ не только на поверхности металла, но и внутри него, что делает доступным поиск дефектов внутри объекта контроля без предоставления доступа к наружной поверхности.

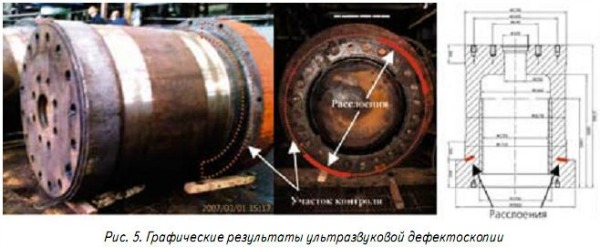

В последствии при выводе пресса в ремонт данный цилиндр был демонтирован и предоставлен нашим специалистам для проведения ультразвуковой дефектоскопии (УЗД). В ходе проведения УЗД контроль сплошности основного металла галтели нижнего днища был выполнен в доступных для контроля местах, но не менее чем на 70% от всей длины, в т.ч. в местах расположения источников акустической эмиссии по результатам АЭ-контроля. При техническом диагностировании объектов, срок эксплуатации которых превысил 20 лет, следует ожидать дефектов технологического и эксплуатационного происхождения с размерами, существенно превышающими требования современной НТД. Так, по результатам ультразвукового контроля в местах зарегистрированных источников АЭ были обнаружены расслоения основного металла по всему периметру галтели с глубиной проникновения от 40 до 90 мм (при толщине стенки 270 мм). Геометрия расслоения изменяется по высоте при сближении к центру цилиндра. Наибольшие расслоения с максимальной глубиной проникновения (до 90 мм) обнаружены в областях 1-3 и 6-7 часов (см. Рис.5).

Расслоения основного металла обнаружены в области повышенных концентраций напряжений галтели нижнего днища и могут быть обусловлены образованием опасных эксплуатационных трещиноподобных дефектов. Местоположение расслоений подтверждает результаты АЭ контроля, где были обнаружены источники АЭ, соответствующие опасным развивающимся дефектам. Таким образом, метод акустико-эмиссионного контроля позволил определить техническое состояние всех 6 цилиндров гидравлического пресса заказчика, провести градацию обнаруженных дефектов по степени опасности, а также сократить объем ремонтно-восстановительных работ за счет сокращения количества демонтируемых для полного дефектоскопического контроля цилиндров.

В заключении следует отметить, что при современном уровне развития технологий, надлежащей методической базе и экспериментальном подтверждении качества выполняемых работ у заказчика появляется возможность получать информацию о состоянии опасных производственных объектов на новом уровне, ранее недоступном с применением одних только традиционных методов контроля. В условиях постоянного старения оборудования и высокой значимости работоспособности определенных объектов вопрос об их реальном техническом состоянии и дальнейшей эксплуатации можно решить только при условии сочетания возможностей поиска дефектов новыми интегральными методами контроля (обследующими весь объект целиком) с традиционными локальными методами, позволяющими достоверно оценить геометрию дефекта, ориентацию и в итоге его влияние на всю работоспособность конструкции в конкретных условиях эксплуатации.

Литература:

- Горицкий В.М. Диагностика металлов. М.: Металлургиздат, 2004. 408с.

- ПБ-03-593-03 Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов. СПб.: Издательство ДЕАН, 2004. 64с.

- РД 03-299-99. Требования к акустико-эмиссионной аппаратуре, используемой для контроля опасных производственных объектов.

- РД 03-300-99. Требования к преобразователям акустической эмиссии, применяемым для контроля опасных производственных объектов.