Внесены в Реестр СИ

История одного гидроиспытания. Акустико-эмиссионная дефектоскопия вакуумной колонны //Журнал "ТехНадзор" №10(71) октябрь 2012г.

История одного гидроиспытания. Акустико-эмиссионная дефектоскопия вакуумной колонны

//Журнал "ТехНадзор" №10(71) октябрь 2012г.

Как известно, гидравлическому испытанию подлежат все сосуды после их изготовления. Однако результаты штатных гидравлических испытаний вновь изготовленной вакуумной колонны установки первичной переработки нефти получились далеко не тривиальными.

С введением технического регламента на моторные топлива для каждого нефтеперерабатывающего завода разработан комплекс мероприятий, предусматривающий строительство новых и реконструкцию действующих установок. Технологические процессы модернизированного завода в настоящее время позволяют достичь глубины переработки нефти более 95% и получить нефтепродукты, отвечающие современным и перспективным требования. Особое место в программе развития перерабатывающего сектора нефтяных компаний занимает проект расширения действующих мощностей.

В июле 2012 года наши специалисты были приглашены для сопровождения и обеспечения безопасности при проведении первичных гидравлических испытаний вакуумной колонны установки первичной переработки нефти одного из нефтеперерабатывающих заводов, проходящего в настоящий момент реконструкцию. Следует отметить, что вакуумная колонна является по своему назначению одним из наиболее значимых аппаратов установки первичной переработки нефти и фактически замыкает весь цикл переработки. По своему функциональному назначению вакуумная колонна служит для вакуумной дистилляции остатка атмосферной перегонки (мазута) и получения вакуумной дизельной фракции, вакуумного газойля и вакуумного гудрона.

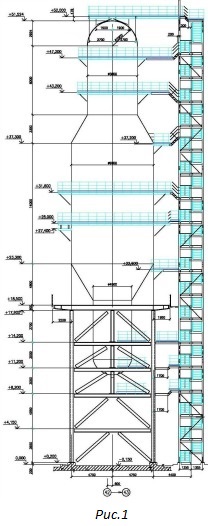

Вновь изготовленная вакуумная установка представляет собой сложный технический аппарат высотой 42 метра, цилиндрической формы переменного диаметра, состоящий из трех цилиндрических обечаек, с внутренними диаметрами 5800мм, 9600мм и 4500мм, соединенных между собой через эллиптические переходы. Нижняя точка аппарата располагается на высоте +10м. Верхняя на высоте +52м. На высоте 18,5м аппарат установлен на постамент.

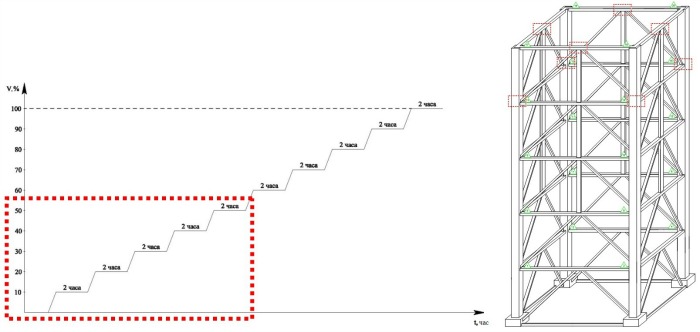

Вновь изготовленная вакуумная установка представляет собой сложный технический аппарат высотой 42 метра, цилиндрической формы переменного диаметра, состоящий из трех цилиндрических обечаек, с внутренними диаметрами 5800мм, 9600мм и 4500мм, соединенных между собой через эллиптические переходы. Нижняя точка аппарата располагается на высоте +10м. Верхняя на высоте +52м. На высоте 18,5м аппарат установлен на постамент.Конструкция постамента, для такого устройства, спроектирована впервые (в основной своей массе аналогичные колонны устанавливались на железобетонное основание конусообразной или цилиндрической формы). Постамент представляет собой четырехгранное сооружение размером 9,5м х 9,5м и высотой 18,5м. Главными несущими элементами его являются четыре трубы диаметром 500мм с толщиной стенки 30мм. Вакуумная колонна устанавливается на верхний ярус постамента. Нагрузки от опорного кольца вакуумной колонны воспринимаются непосредственно балками постамента его верхней площадки. Несущими конструкциями являются четыре главные и четыре второстепенные балки высотой 600мм. Усилия от этих балок передаются на колонны двумя способами: 1)непосредственно и 2)посредством системы многоярусных связей полураскосного типа. Во втором случае связи включаются в работу через стойки, расположенные в середине пролетов крайних балок, на трех этажах постамента. Таким образом, передача нагрузки с опорного кольца аппарата на колонны происходит не только на верхнем этаже постамента, а распределяется на пять его этажей. Такое конструктивное решение позволяет разгрузить несущие элементы постамента и предложить несложные, с точки зрения изготовления и монтажа, узлы.

Масса металла конструкции (включая внутренние устройства) составляет 530 тонн. При вводе в эксплуатацию обязательным требованием является проведение гидравлического испытания, при этом масса воды добавляет нагрузку на металлоконструкции и фундамент свыше 2 тысяч тонн. Кроме этого на металлоконструкции, вакуумную колонну, трубопроводы обвязки, фундамент при испытании могут действовать следующие нагрузки:

- масса всей конструкции с водой до 2,3 тысяч тонн;

- внутреннее испытательное давление 6,1 кгс/см2 ;

- столб жидкости на отдельные элементы колонны и трубопроводы до 50 метров;

- ветровые нагрузки до 48 кг/м2, Эскиз колонны и опорной конструкции;

- сейсмическая нагрузка до 9 баллов.

Все перечисленные факторы и каждый в отдельности, в совокупности с возможными дефектами изготовления и монтажа, могут привести к возникновению аварийных ситуаций: появлению сквозных дефектов и утечки среды, возникновению трещиноподобных дефектов, отрыву отдельных элементов конструкции, деформации металлоконструкций, деформации трубопроводов, растрескиванию фундамента и прочее.

Для обеспечения безопасного проведения гидравлического испытания было принято решение применить метод акустической эмиссии. Метод акустической эмиссии позволяет обеспечить безопасное проведение гидравлического испытания за счет:

- 100% контроля всей сплошности основного металла и сварных соединений аппарата, трубопроводов, металлоконструкций,

- выявления момента возникновения трещиноподобных дефектов и слежения за их развитием,

- выявления мест деформации конструкций;

- обнаружения мест возможных утечек на стадии образования микротечей.

Контроль за состоянием вакуумной колонны.

Возможные дефекты:

- трещины в монтажных стыках, особенно в местах приварки патрубков трубопроводов.

- утечки через бобышки, фланцевые соединения.

Контроль за состоянием трубопроводов.

Возможные дефекты:

- трещины в монтажных стыках, особенно на отводах, тройниках.

- утечки через фланцевые соединения.

- дефекты опорной конструкции трубопровода.

Контроль за состоянием металлоконструкций и фундамента.

Рис.2 Схема контроля оборудования при штатных ГИ

Возможные дефекты:

- трещины в сварных и болтовых соединениях, особенно на несущих колоннах.

- деформация конструкций.

- растрескивание фундамента.

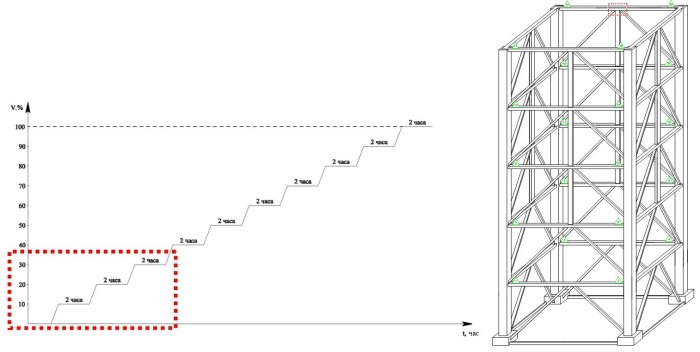

Далее приведены основные результаты акустико-эмиссионного контроля, полученные на промежуточных стадиях штатных гидравлических испытаний вновь изготовленного оборудования вакуумной колонны установки первичной переработки нефти.

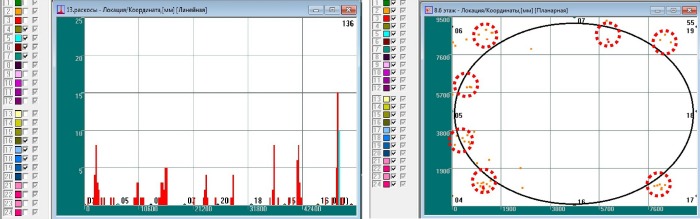

Рис.3 График налива колонны до 30% Рис.4 Местоположение источника

IV-класса опасности при наливе до уровня 30% (540м3).

После проведенного ремонта сварных стыков крепления пятки связи гидравлическое испытание возобновилось. При наливе до уровня 50% (890м3) по результатам акустико-эмиссионного контроля металлоконструкций вакуумной колонны обнаружены источники АЭ IV-го класса опасности (катастрофические), свидетельствующие о наличии развивающихся дефектов как при нагружении металлоконструкций, так и при их разгрузке путем слива испытательной среды (эффект Кайзера не выполняется, имеет место эффект Филисити). В процессе выполнения АЭК также обнаружены многочисленные источники АЭ II, III классов опасности на верхнем (несущем) ярусе связей полураскосного типа, свидетельствующие о зарождении и дальнейшем развитии новых дефектов. Испытания были остановлены, вода полностью слита.

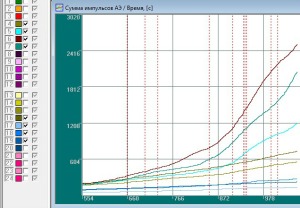

Рис.5 График налива колонны до 50% Рис.6 Месторасположение источников АЭ

при наливе до уровня 50% (890м3) в 8 узлах

крепления диагональных связей 5го яруса.

Рис.7 Графические результаты АЭК при уровне налива 50% (890м3).

Экспоненциальный рост активности АЭ-сигналов

Результаты дополнительного дефектоскопического контроля свидетельствуют, что верхние и нижние узлы диагональных связей 5-го яруса подвержены необратимым деформациям с нарушением условия плоскопараллельности сопрягаемых поверхностей, состояние болтовых соединений свидетельствует о превышении расчетных нагрузок и рассоединении соединяемых узлов опорных металлоконструкций в пяти из восьми нижних узлов диагональных связей 5-го яруса.

По результатам проведенного акустико-эмиссионного контроля был сделан вывод о недопустимости проведения дальнейшего гидравлического испытания оборудования вакуумной колонны путем налива воды и необходимости замены на пневматические испытания с обязательным акустико-эмиссионным контролем согласно требований ПБ 03-576-03 с целью предотвращения дальнейшего необратимого перехода структуры металла опорных металлоконструкций в область пластической деформации.

Применение метода акустико-эмиссионного контроля при проведении штатных гидравлических испытаний вновь изготовленного оборудования позволило:

- обеспечить безопасное проведение гидравлических испытаний.

- осуществить непрерывный контроль за состоянием всей сплошности металла опорных металлоконструкций, вакуумной колонны и технологических трубопроводов обвязки как на статических режимах, так и при наливе испытательной среды.

- своевременно проинформировать заказчика о зарождении и развитии критических дефектов на промежуточных стадиях испытаний, что позволило устранить опасные дефекты в конструкции.

- выявить скрытые дефекты, предотвратить их развитие, не допустить возможную аварийную ситуацию как при гидравлических испытаниях, так и при всей дальнейшей эксплуатации оборудования колонны.