Внесены в Реестр СИ

Коррозия - приговор или диагноз? К вопросу технической диагностики тепловых сетей //Журнал "ТехНадзор" №3(28) март 2009г.

Коррозия - приговор или диагноз? К вопросу технической диагностики тепловых сетей

Кузьмин А.Н., Журавлев Д.Б., Филиппов С.Ю.

//Журнал "ТехНадзор" №3(28) март 2009г.

Большая часть тепловых сетей Уральского региона значительно изношены и имеют срок эксплуатации свыше 15 лет. Несмотря на проведение эксплуатирующими организациями обязательных в соответствии с существующими нормами НТД регламентных мероприятий по поддержанию работоспособности трубопроводов теплотрасс, процент аварийных отказов оборудования с течением времени увеличивается.

Трубопроводы наружной прокладки, так и подземные, подвержены действию агрессивных коррозионных сред и нуждаются в постоянном контроле. Так, эксплуатация теплопроводов, проложенных в подземных каналах в условиях плохой гидроизоляции, приводит к постоянному их затоплению дождевыми, талыми и грунтовыми водами, а зачастую водами водопроводных и других трубопроводов, находящихся рядом с теплотрассой, что дополнительно ускоряет процесс коррозии. Старая теплогидроизоляционная защита тепловых труб (отечественная минвата с наружным покрытием металлическим листом, асбоцементной коркой по металлической сетке или стеклотканью) со временем выходит из строя и становится малоэффективной. Потеря герметичности и разрушение изоляции способствуют накоплению влаги на поверхности металла трубопровода и со временем усиливают процессы коррозионно-эррозионного износа материала. На коррозионные процессы влияет также воздействие таких факторов, как наличие агрессивных газов в воде (кислород, окись углерода), перепады температур, блуждающие токи. Это вызывает активную коррозию наружной поверхности стального трубопровода. Скорость коррозии на некоторых участках достигает величины выше 1 мм/год, что приводит к выходу из строя отдельных участков теплопроводов уже через 5-7 лет.

Анализ разрывов трубопроводов теплосетей в отопительный период показывает, что наружная коррозия стальных труб является причиной 80-85% всех аварий на теплотрассах. Проблема возникновения аварий также заключается в том, что процессы коррозии чаще всего носят локальный, неоднородный характер и без проведения специальных диагностических мероприятий такие дефекты коррозии практически невыявляемы вплоть до возникновения аварии. Методы технического диагностирования, традиционно применяемые для оценки технического состояния трубопроводов пара и горячей воды в соответствии с действующими НТД (РД 10-369-00, ПБ 10-573-03, РД 10-577-03), не позволяют решить поставленной задачи выявления локальных коррозионных дефектов. В этих условиях эффективно может быть использован один из наиболее распространенных методов технического диагностирования коррозии на технологических трубопроводах – метод акустической эмиссии [1]. Проведение акустико-эмиссионного (АЭ) контроля трубопроводов пара и горячей воды осуществляется в соответствии с требованиями ПБ 03-593-03 и позволяет без вывода объекта из эксплуатации решить две основных задачи: определение технического состояния диагностируемого участка, локализация потенциально опасных участков с зарождающимися и сквозными дефектами коррозионного происхождения.

Акустико-эмиссионный метод основан на регистрации и анализе параметров сигналов акустической эмиссии материала контролируемого объекта, обусловленной наличием и развитием в нем дефектов. Источниками АЭ являются процессы развития трещин, переход материала в пластическое состояние и т.п., а также, процессы, связанные с наличием дефектов – трение берегов трещины, разрушение продуктов коррозии в полости трещины, разрушение и отслоение шлаковых включений. Источниками АЭ являются также турбулентные или кавитационные режимы движения рабочего вещества такие, как утечки через сквозные дефекты, разуплотненную запорную арматуру или заглушки. К числу дефектов, выявляемых при АЭ-контроле, относятся трещины и участки, в которых происходит коррозионное растрескивание, а также, течи.

Целью АЭ-контроля является выявление развивающихся и склонных к развитию (проявляющихся в процессе изменения нагрузки) дефектов или наличия течи, определение их местоположения и оценка степени их опасности. Количественные характеристики обнаруженных опасных дефектов такие, как размеры, ориентация и т.д. определяются при помощи дополнительных методов неразрушающего контроля в соответствии с действующей НТД. К объектам АЭ-контроля линейной части трубопроводов пара и горячей воды относятся линейные участки, переходы через естественные и искусственные препятствия, линейная запорная арматура, отводы, места врезок трубопроводов. Использование АЭ метода возможно на объектах находящихся в условиях напряженно-деформированного состояния под воздействием различных агрессивных сред. АЭ-контроль линейной части трубопроводов проводится в период эксплуатации, либо при выводе объекта из эксплуатации, при проведении гидравлического или пневматического испытаний объекта контроля.

Целью АЭ-контроля является выявление развивающихся и склонных к развитию (проявляющихся в процессе изменения нагрузки) дефектов или наличия течи, определение их местоположения и оценка степени их опасности. Количественные характеристики обнаруженных опасных дефектов такие, как размеры, ориентация и т.д. определяются при помощи дополнительных методов неразрушающего контроля в соответствии с действующей НТД. К объектам АЭ-контроля линейной части трубопроводов пара и горячей воды относятся линейные участки, переходы через естественные и искусственные препятствия, линейная запорная арматура, отводы, места врезок трубопроводов. Использование АЭ метода возможно на объектах находящихся в условиях напряженно-деформированного состояния под воздействием различных агрессивных сред. АЭ-контроль линейной части трубопроводов проводится в период эксплуатации, либо при выводе объекта из эксплуатации, при проведении гидравлического или пневматического испытаний объекта контроля.

Рассмотрим один из примеров контроля трубопроводов горячей воды наружной прокладки (рис. 1). Контроль осуществлялся с применением акустико-эмиссионной системы ЛЕЛЬ /A-LINE 32D (DDM), производства фирмы «ИНТЕРЮНИС». При опрессовке трубопровода эксплуатирующая организация провела нагружение с 6 кг/см2 до 15 кг/см2. При двух последовательных подъемах давления оператором АЭ-контроля был выявлен катастрофически активный источник акустической эмиссии IV-го класса опасности по принятой ПБ 03-593-03 классификации. После снижения давления в трубопроводе на месте регистрации указанного источника была обнаружена утечка воды через сквозной коррозионный дефект в трубопроводе на отводе (рис.2).

Рассмотрим один из примеров контроля трубопроводов горячей воды наружной прокладки (рис. 1). Контроль осуществлялся с применением акустико-эмиссионной системы ЛЕЛЬ /A-LINE 32D (DDM), производства фирмы «ИНТЕРЮНИС». При опрессовке трубопровода эксплуатирующая организация провела нагружение с 6 кг/см2 до 15 кг/см2. При двух последовательных подъемах давления оператором АЭ-контроля был выявлен катастрофически активный источник акустической эмиссии IV-го класса опасности по принятой ПБ 03-593-03 классификации. После снижения давления в трубопроводе на месте регистрации указанного источника была обнаружена утечка воды через сквозной коррозионный дефект в трубопроводе на отводе (рис.2).

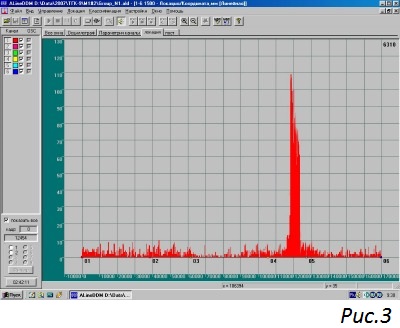

Источник проявлял себя во всех циклах изменения давления и характеризовался параметрами потока АЭ, соответствующего утечке рабочего продукта и коррозионным процессам в основном металле трубопровода.  Следует отметить, что обычными методами при опрессовке такие микротечи практически не выявляемы. Точное положение источника было установлено по характерной локационной диаграмме между 4-м и 5-м измерительными каналами (рис. 3).

Следует отметить, что обычными методами при опрессовке такие микротечи практически не выявляемы. Точное положение источника было установлено по характерной локационной диаграмме между 4-м и 5-м измерительными каналами (рис. 3).

Энергия АЭ потока данного источника возрастала как при увеличении давления в трубопроводе, так и после его снижения, что свидетельствует о необратимом развитии данного дефекта как при испытаниях, так и в рабочих условиях эксплуатации. По результатам АЭ-диагностики эксплуатирующие службы были немедленно осведомлены о наличии утечки воды через сквозной дефект в трубопроводе. Из представленного примера хорошо видно, что метод акустической эмиссии гарантированно позволяет определять наличие или отсутствие течей как до, так и после ремонтных или профилактических мероприятий без предварительного вскрытия изоляции на диагностируемом участке теплотрассы.

Второе важное свойство метода заключается в возможности точного выявления коррозионно опасных участков трассы с распределенными источниками АЭ без предварительного визуального обследования. Последнее особенно актуально для труднодоступных участков трубопроводов и трубопроводов, проложенных в подземных каналах. Применение для предотвращения аварий на теплотрассе интегрального метода АЭ в этом случае практически не имеет альтернативы, так как доступ к таким скрытым участкам, имеющим длину по несколько сотен метров, без предварительного вскрытия канала практически невозможен. Все ремонты на таких объектах, как правило, проводятся непосредственно после аварий, приводящим к весьма серьезным последствиям (рис. 4 – пример разрыва трубопровода в результате развития минитечи на коррозионном дефекте).

Второе важное свойство метода заключается в возможности точного выявления коррозионно опасных участков трассы с распределенными источниками АЭ без предварительного визуального обследования. Последнее особенно актуально для труднодоступных участков трубопроводов и трубопроводов, проложенных в подземных каналах. Применение для предотвращения аварий на теплотрассе интегрального метода АЭ в этом случае практически не имеет альтернативы, так как доступ к таким скрытым участкам, имеющим длину по несколько сотен метров, без предварительного вскрытия канала практически невозможен. Все ремонты на таких объектах, как правило, проводятся непосредственно после аварий, приводящим к весьма серьезным последствиям (рис. 4 – пример разрыва трубопровода в результате развития минитечи на коррозионном дефекте).

Для предотвращения возникновения таких крайне нежелательных ситуаций, специалисты нашей компании проводят комплексное техническое обследование подземных коммуникаций трубопроводов горячей воды с применением метода АЭ.

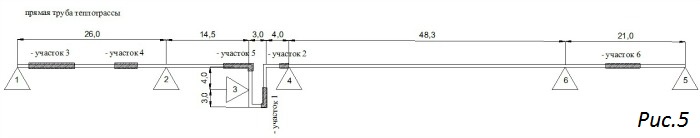

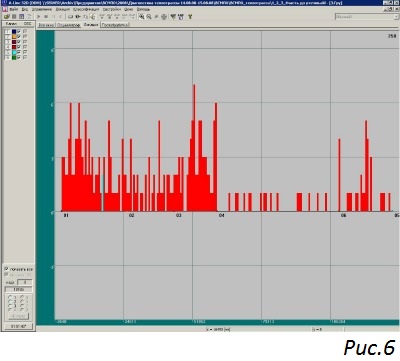

В представленном ниже примере на рисунке 5 показана итоговая диаграмма зарегистрированных в процессе опрессовки опасных источников АЭ на участке от котельной прямой и обратной трубы горячего водоснабжения городской теплотрассы, проложенной в подземном канале. Большая часть обнаруженных здесь источников соответствует дефектам коррозионной природы разной степени опасности. Локационная диаграмма обнаруженных источников АЭ имеет распределенный характер без ярко выраженных максимумов (рис. 6).

Такая схема позволяет четко обозначить границы областей коррозионных поражений трубопроводов. При последующей обработке по статистическим и энергетическим параметрам зарегистрированных источников АЭ производилась оценка опасности дефектов по механизму, описанному в [2]. После выборочного вскрытия выявленных участков и снятия изоляции в потолочной области трубопровода были обнаружены протяженные дефекты общей и язвенной коррозии с глубиной до 80% толщины стенки (см. рис. 7а). На рисунке 7б показана характерная минитечь с зоной раскрытия 0,2 мм, возникшая на сквозном коррозионном дефекте при увеличении нагрузки.

На основании проведенного контроля были четко выявлены границы участков теплотрассы с неудовлетворительным техническим состоянием.  Сделан вывод, что несмотря на длительный срок эксплуатации и частые ремонты, полная замена трассы не требуется. Рекомендован последующий ремонт и переизоляция дефектных участков, что в дальнейшем позволит обеспечить безопасную эксплуатацию трубопровода. Следует отметить, что подобный опыт может быть эффективно использован для всех типов теплотрасс и других трубопроводных коммуникаций, подверженных длительному коррозионному износу.

Сделан вывод, что несмотря на длительный срок эксплуатации и частые ремонты, полная замена трассы не требуется. Рекомендован последующий ремонт и переизоляция дефектных участков, что в дальнейшем позволит обеспечить безопасную эксплуатацию трубопровода. Следует отметить, что подобный опыт может быть эффективно использован для всех типов теплотрасс и других трубопроводных коммуникаций, подверженных длительному коррозионному износу.

Литература:

- Кузьмин А.Н., Жуков А.В., Стюхин Н.Ф., Харебов В.Г., Аксельрод Е.Г. Акустико-эмиссионная диагностика коррозионных дефектов трубопроводов // Технадзор – 2007. - №7.

- Кузьмин А.Н., Жуков А.В., Журавлёв Д.Б., Стюхин Н.Ф. Контроль трубопроводов с применением метода акустической эмиссии. //Ростехнадзор – 2008. - №1.

ЧИТАЙТЕ ТАКЖЕ: