Внесены в Реестр СИ

Выявление и оценка степени опасности стресс-коррозионных дефектов объектов магистральных трубопроводов с применением метода акустической эмиссии на предприятиях ПАО "Газпром" // Журнал "Территория "НЕФТЕГАЗ" №12 декабрь 2015г.

Выявление и оценка степени опасности стресс-коррозионных дефектов объектов магистральных трубопроводов с применением метода акустической эмиссии на предприятиях ПАО "Газпром"

//Журнал "Территория "НЕФТЕГАЗ" №12 декабрь 2015г.

Аннотация

В статье отмечается, что задача своевременного поиска и обнаружения дефектов коррозионного растрескивания под напряжением (КРН) на объектах ПАО «Газпром» является актуальной. Проанализированы методы неразрушающего контроля, традиционно используемые для решения этой задачи на магистральных газопроводах (МГ). Отмечаются высокие потенциальные возможности метода акустической эмиссии (АЭ) при поиске дефектов КРН, однако недостатки имеющейся методической базы, отсутствие научно обоснованных принципов проведения контроля подземных участков газопроводов тормозят и ограничивают его широкое использование. В работе установлена взаимосвязь физических механизмов возникновения КРН с природой соответствующих им источников акустической эмиссии. Показано, что браковочные характеристики дефекта КРН на практике определяются не столько размером, сколько степенью опасности дефекта, т.е. динамическими характеристиками его развития. АЭ сигнал, возникающий от дефекта в результате его развития является прямым диагностическим признаком, характеризующим эту степень опасности.

Целью данной работы являлась разработка методических положений по выявлению и оценке степени опасности стресс коррозионных дефектов подземных участков газопроводов с применением метода акустической эмиссии и апробация их на предприятиях Газпрома. В практической части работы на примере подземных участков перемычек между МГ, а также трубопроводов шлейфов и обвязки компрессорных станций (КС) сформулированы основные методические принципы проведения акустико-эмиссионного контроля (АЭК) протяженных линейных объектов, приведены наиболее характерные примеры выявляемых дефектов КРН, проведено сравнение результатов АЭК с данными дополнительного дефектоскопического контроля на натурных объектах. Показан высокий процент выявляемости опасных для эксплуатации дефектов язвенной коррозии и КРН, установлена взаимосвязь параметров акустической эмиссии с типом-размером выявленных дефектов. Сделан вывод, что с применением метода АЭК имеется принципиальная возможность дополнительно определять степень эксплуатационной опасности недопустимых дефектов КРН, что позволяет получать более полную и объективную оценку технического состояния магистрального газопровода. Есть основания полагать, что подобная оценка и последующие меры по устранению выявленных опасных для эксплуатации развивающихся дефектов в течение длительного времени сведут к минимуму риск наступления предельных состояний на продиагностированных таким образом объектах ПАО «Газпром».

С течением времени эксплуатации объектов магистральных газопроводов высокого давления риск возникновения и развития коррозионного растрескивания под напряжением быстро увеличивается. Так для трубы диаметром 1420 мм, толщиной стенки 18,7 мм с пленочным изоляционным покрытием пик опасности возникновения КРН находится в периоде от 30-ти до 40 лет [1]. Учитывая, что к настоящему времени большая часть трубопроводов ПАО «Газпром» достигла и превышает 30-ти летний срок эксплуатации, своевременное диагностирование дефектов КРН на протяженных участках МГ становится первостепенной задачей.

Однако в настоящее время эта задача на практике не решена. Методы и способы эффективной диагностики КРН имеют ряд существенных ограничений, лимитирующих их использование на линейных протяженных участках МГ, а также трубопроводов компрессорных станций (КС), газораспределительных станций и участков технологических трубопроводов. Речь в первую очередь идет о контактных методах локального обследования с полным вскрытием и удалением изоляционного покрытия по всей длине диагностируемого участка МГ, а также широко применяемых в ПАО «Газпром» методах интегральной дефектоскопии с применением поршневых внутритрубных дефектоскопов и робототехнических самодвижущихся комплексов [2]. Однако, несмотря на свою высокую себестоимость, применение внутритрубной диагностики также не гарантирует 100% выявления дефектов КРН на практике. Остановимся чуть подробнее на этой важной проблеме.

Известно [3], что процесс КРН относится к процессам, идущим по электрохимическому механизму, необходимым условием протекания которого является наличие в металле растягивающих напряжений (приложенных и (или) остаточных) при одновременном воздействии на металл коррозионной среды. Трещины распространяются перпендикулярно от приложенных извне растягивающих напряжений, зачастую инициируются вблизи неметаллических включений, в частности, оксидов и сульфидов. Одной из причин возникновения КРН представляется наличие локальных напряжений, действующих в трубе. Напряжения от рабочего давления, суммируясь с остаточными напряжениями, могут привести к началу пластического течения материала в определенных зонах трубной поверхности и в первую очередь в зонах концентрации механических напряжений. Это обстоятельство может оказаться достаточным для преодоления порогового уровня и начала развития трещин КРН от внешне незначительных по размеру поверхностных дефектов. Однако, несмотря на высокую степень опасности таких дефектов, в силу их малых размеров, вероятность обнаружения их методами неразрушающего контроля крайне мала [4].

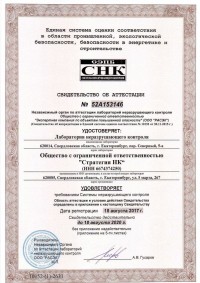

Учитывая вышесказанное, возможности метода акустико-эмиссионного контроля (рис. 1) трудно переоценить. К ним, в частности, относится: получение в ходе проведения контроля прямого диагностического признака в виде механической упругой волны от развивающегося дефекта независимо от его размера и ориентации, проведение контроля на рабочих параметрах эксплуатации МГ в режиме мониторинга, относительно низкая себестоимость проведения работ, точная локализация дефектов и классификация их по степени опасности для эксплуатации. Тем не менее, заявленные возможности метода акустической эмиссии (АЭ) зачастую расходятся с практикой проведения контроля, что существенно тормозит его широкое использование. Основной причиной, снижающей эффективность контроля, является отсутствие методической и нормативной базы, регламентирующей применение метода АЭ на протяженных участках МГ. Имеющаяся нормативная база в рамках ПБ 03-593-03 [5] носит общий, рекомендательный характер, при этом количественные критерии оценки степени опасности выявленных источников АЭ, адаптированные к МГ, отсутствуют. По этой причине применяемые на сегодняшний день принципы и подходы к АЭ диагностике МГ носят субъективный характер, что приводит зачастую к неправильным результатам.

Учитывая вышесказанное, возможности метода акустико-эмиссионного контроля (рис. 1) трудно переоценить. К ним, в частности, относится: получение в ходе проведения контроля прямого диагностического признака в виде механической упругой волны от развивающегося дефекта независимо от его размера и ориентации, проведение контроля на рабочих параметрах эксплуатации МГ в режиме мониторинга, относительно низкая себестоимость проведения работ, точная локализация дефектов и классификация их по степени опасности для эксплуатации. Тем не менее, заявленные возможности метода акустической эмиссии (АЭ) зачастую расходятся с практикой проведения контроля, что существенно тормозит его широкое использование. Основной причиной, снижающей эффективность контроля, является отсутствие методической и нормативной базы, регламентирующей применение метода АЭ на протяженных участках МГ. Имеющаяся нормативная база в рамках ПБ 03-593-03 [5] носит общий, рекомендательный характер, при этом количественные критерии оценки степени опасности выявленных источников АЭ, адаптированные к МГ, отсутствуют. По этой причине применяемые на сегодняшний день принципы и подходы к АЭ диагностике МГ носят субъективный характер, что приводит зачастую к неправильным результатам.

Рисунок 1. Многоканальная модульная цифровая система акустико-эмиссионного контроля A-Line 32DDM пр-ва фирмы Интерюнис, г. Москва.

В рамках сформулированной проблемы целью данной работы являлась разработка методических положений по выявлению и оценке степени опасности стресс коррозионных дефектов трубопроводов с применением метода акустической эмиссии на МГ и апробация их на предприятиях Газпрома. В статье представлены основные результаты работы на примере перемычек между МГ, а также подключающих шлейфов КС.

Основные принципы, содержащиеся в методических положениях акустико-эмиссионной диагностики стресс коррозионных дефектов магистральных газопроводов, сформулированы в работах [6-11]. В действующие методические положения вошли следующие разделы: подготовка к контролю, расчет оптимальных параметров рабочего частотного диапазона и выбор специализированных для МГ преобразователей АЭ, методические рекомендации по установке ПАЭ на объект и осуществление их калибровки до- и после проведения контроля, определение граничных значений параметров контроля, анализ типов шумов на объекте и способы их устранения, выделение полезного сигнала из помех, выбор и настройка схемы локации, обработка данных АЭК, выбор критерия и разработка количественных оценок параметров критерия определения степени опасности обнаруженных источников АЭ, определение системы классификации источников АЭ по степени опасности, рекомендации по результатам контроля.

Остановимся лишь на нескольких новых разделах методических положений. В работе [6] показано, что выбор типа преобразователя на протяженном объекте контроля играет решающую роль в регистрации сигналов от опасных источников АЭ. В частности установлено, что использование резонансных ПАЭ типа GT 200, входящих в стандартный комплект акустико-эмиссионной системы, и используемых при АЭ диагностировании магистральных газопроводов приводит к существенным ошибкам в определении местоположения источников АЭ.

Для решения этой проблемы нами были специально разработаны преобразователи АЭ (рис. 2), задача которых сводится к тому, чтобы посредством выбора требуемых параметров пъезопластины ПАЭ в узкой низкочастотной полосе спектра шириной 30÷250 кГц в зависимости от толщины стенки трубопровода осуществлять селекцию принимаемого сигнала АЭ по частотным и скоростным характеристикам. При проведении испытания новых преобразователей точность определения местоположения источников АЭ увеличилась в несколько раз. Использование низкочастотных селективных резонансных преобразователей АЭ позволило также достичь снижения на 10% уровня дискриминации случайных помех на объекте с сохранением прочих параметров записи сигналов АЭ.

Рисунок 2. Специально разработанный специалистами ООО «Стратегия НК» датчик акустической эмиссии для контроля дефектов линейной части магистральных газопроводов.

Разработанные методические положения по сравнению с общепринятыми правилами [5] существенно дополнены и переработаны в разделе подготовки к контролю. Так большое внимание уделено порядку установки ПАЭ при диагностировании, выбору оптимального расстояния между датчиками АЭ на различных объектах магистральных газопроводов [7], подготовки поверхности контроля, параметрам калибровки преобразователей АЭ [8-9]. Новым является тот факт, что при проведении контроля большое внимание уделено качеству приема сигнала АЭ от преобразователя. Так выполнение процедуры калибровки степени прижима крепления датчика АЭ к поверхности контроля позволяет значительно улучшить разброс характеристик их чувствительности в процессе проведения контроля.

Следующим принципиально новым разделом методических положений проведения АЭК магистральных газопроводов является разработка универсального способа количественной оценки степени опасности обнаруженных источников АЭ, относящимся, в частности, к стресс коррозионным дефектам [10]. С этой целью был доработан и оптимизирован амплитудный критерий [12]. Данная работа осуществлялась с применением расчетов граничных значений параметров критерия на основе анализа экспериментальных данных АЭК, полученных на объектах МГ в период с 2003 по 2008 год, а также серии экспериментов в Уфимском государственном техническом университете нефти и газа по механическим испытаниям образцов трубной стали с инициированными трещиноподобными дефектами [13].

Опыт разработки методических положений по акустико-эмиссионному контролю МГ был успешно использован в 2014 году при диагностике нескольких типов объектов МГ в ООО «Газпром трангаз Югорск». Речь, в частности, идет о переходах МГ через водные преграды, технологических перемычках МГ и технологических трубопроводах обвязки и подключающих шлейфов КС. Общей особенностью перечисленных объектов является их повышенная эксплуатационная опасность наряду с тем, что традиционные методы диагностики МГ к таким объектам ограниченно применимы или не применимы вовсе. По этой причине и по причине высокого износа оборудования адекватная оценка технического состояния таких объектов имеет особое значение для безопасной эксплуатации. В ходе выполнения диагностических работ с применением АЭК на всех перечисленных объектах были выявлены и подтверждены источники АЭ, отвечающие процессам образования и развития трещиноподобных дефектов. В частности, по результатам данной работы были получены устойчивые статистические закономерности обнаружения местоположения и степени опасности дефектов КРН. Более подробно остановимся на некоторых иллюстрирующих примерах.

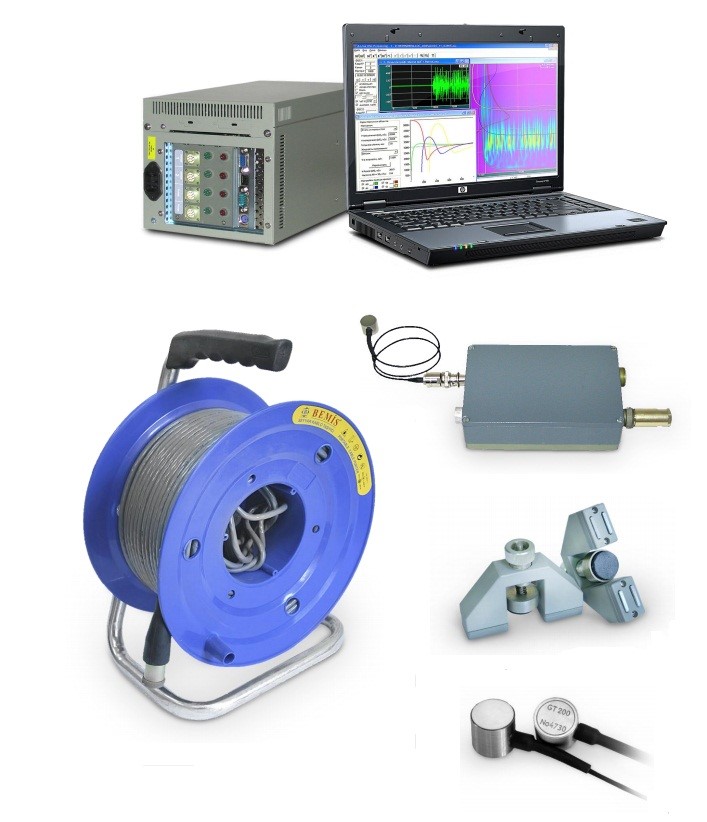

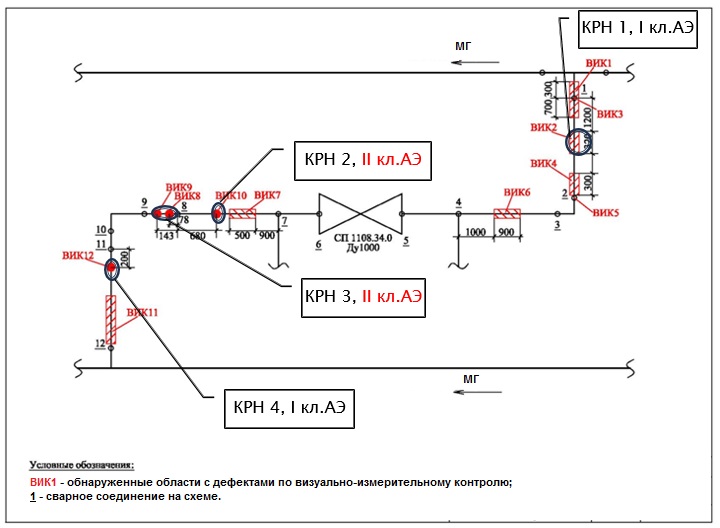

На рисунке 3 показан локальный фрагмент технологической перемычки с установленным на нем оборудованием АЭК (а) и соответствующая типовая схема контроля с указанием границ областей и класса опасности обнаруженных источников АЭ (б). Отметим, что для диагностирования перемычки методом акустической эмиссии не требуется полное ее вскрытие, шурфовка до верхней образующей МГ производится локально в 4-х местах установки ПАЭ, как это видно из рисунка 3а.

Рисунок 3. Акустико-эмиссионный контроль трубопроводов линейной части на примере технологической перемычки между газопроводами: а – внешний вид углубления до верхней образующей газопровода с установленным оборудованием АЭ; б – схема расположения датчиков с обнаруженными на нем кластерами с источниками АЭ.

Итоговые результаты определения класса опасности обнаруженных источников АЭ по амплитудному критерию для участка на рисунке 3б представлены в таблице 1. Интерес представляет тот факт, что по данным АЭК потенциальную опасность для эксплуатации объекта представляет область перемычки, где расположен АЭ дефект №2 (табл. 1). С целью проверки сходимости полученных результатов дополнительному дефектоскопическому контролю (ДДК) было подвергнуто 100% наружной поверхности перемычки с полным ее вскрытием и удалением изоляции.

На рисунках 4 и 5 представлены итоговые результаты ДДК перемычки после проведения акустико-эмиссионного контроля.

Рисунок 4. Результаты дополнительного дефектоскопического контроля 100% поверхности технологической перемычки, осуществленного для проверки данных акустической эмиссии.

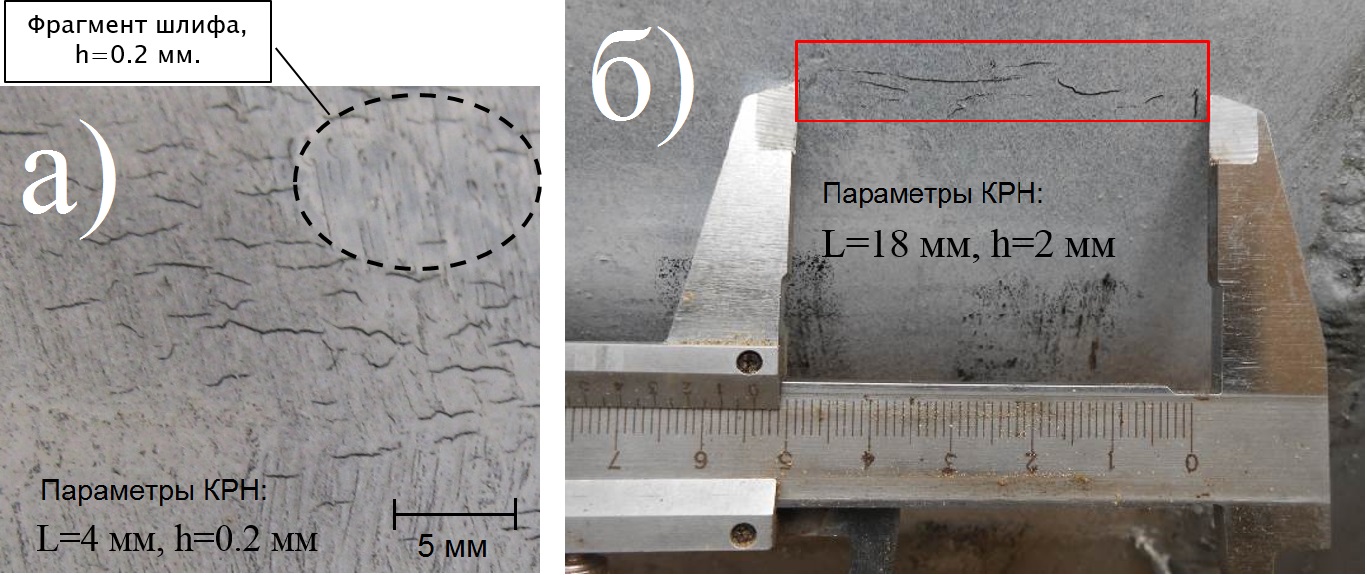

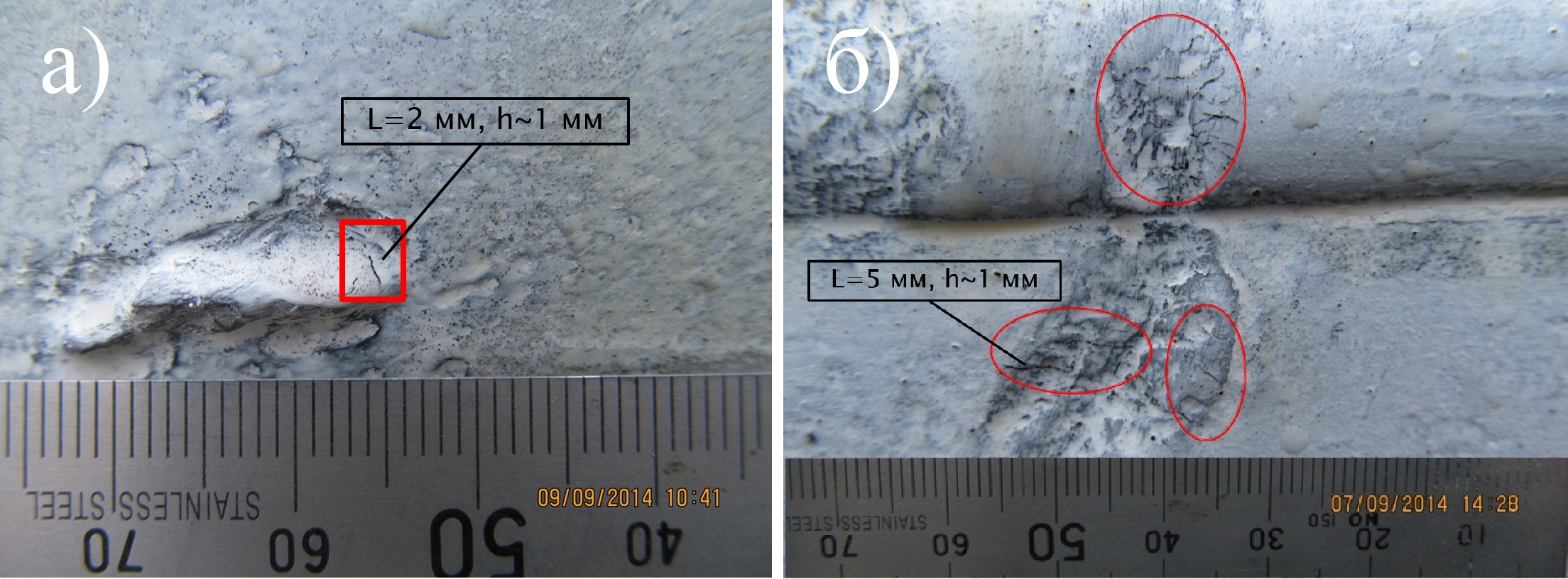

Из рисунка 4 видно, что расположение обнаруженных другими методами НК дефектов количественно и качественно соответствует результатам АЭК (см. рис. 3б). Так обнаружены 4 участка расположения КРН, два из которых (КРН 2 и КРН 3) приходятся на область расположения кластера с источником АЭ II-го класса опасности. На рисунке 5 приведены сравнительные примеры обнаруженных участков КРН1 (а) и КРН3 (б), отвечающие кластерам с источниками АЭ I-го и II-го класса опасности, соответственно.

На фото 5а приведен фрагмент и указаны параметры КРН в районе нижней образующей газопровода. Обнаружено, что КРН1 представляет скопление продольных поверхностных трещин длиной до 4-х и глубиной до 0.2 мм в начальной, зарождающейся стадии возникновения и роста. Для сравнения на рисунке 5б для участка КРН3 речь идет о более развитых дефектах длиной до 18 мм и глубиной до 2 мм.

На фото 5а приведен фрагмент и указаны параметры КРН в районе нижней образующей газопровода. Обнаружено, что КРН1 представляет скопление продольных поверхностных трещин длиной до 4-х и глубиной до 0.2 мм в начальной, зарождающейся стадии возникновения и роста. Для сравнения на рисунке 5б для участка КРН3 речь идет о более развитых дефектах длиной до 18 мм и глубиной до 2 мм.

Рисунок 5. Примеры обнаруженных участков стресскоррозии, отвечающие кластерам с источниками АЭ I-го (а) и II-го класса (б) опасности, соответственно.

Таблица 1. Сравнительная таблица оценки класса опасности источников АЭ по амплитудному критерию для перемычки МГ. Предельная амплитуда At для условий контроля составила 59,8 Дб.

На основании представленных данных АЭ и осуществленного дополнительного обследования методами НК для технологической перемычки можно заключить следующее: выявлено 100% дефектов КРН различной природы и степени развития; местоположение выявленных дефектов КРН соответствует локализации обнаруженных в результате АЭК источников АЭ 1-го и 2-го класса опасности; на примере дефектов КРН показана взаимосвязь между классом опасности источников АЭ и степенью развития опасного дефекта.

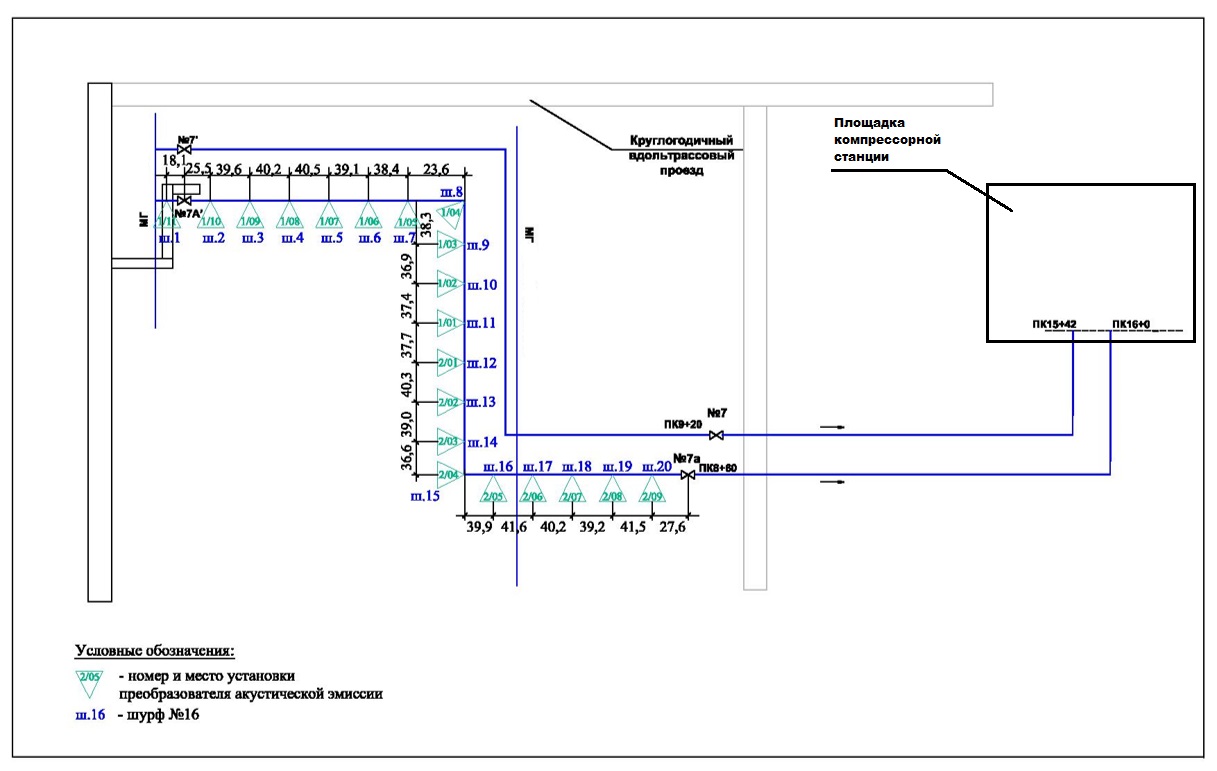

К следующим примерам успешного применения метода АЭ к диагностированию опасных развивающихся дефектов, в том числе КРН, относятся трубопроводы обвязки и подключающих шлейфов компрессорных станций. Отметим, что согласно методических положений, акустико-эмиссионный контроль трубопроводов КС производится в процессе их пневматических испытаний с реализацией схемы нагружения объекта в соответствии с [5]. Пример расстановки ПАЭ на линейном участке шлейфа КС показан на рисунке 6.

Рисунок 6. Пример расположения измерительных каналов АЭ при проведении контроля подключающего шлейфа компрессорной станции.

В ходе последовательного поэтапного нагружения участков трубопровода при проведении АЭК на диагностируемом шлейфе КС протяженностью 1500 метров было выявлено: 4 источника акустической эмиссии III класса опасности, соответствующих критически активным развивающимся дефектам; 26 источников акустической эмиссии II класса опасности, соответствующих активным развивающимся дефектам; 21 источник акустической эмиссии I класса опасности, соответствующих пассивным (неразвивающимся) дефектам.

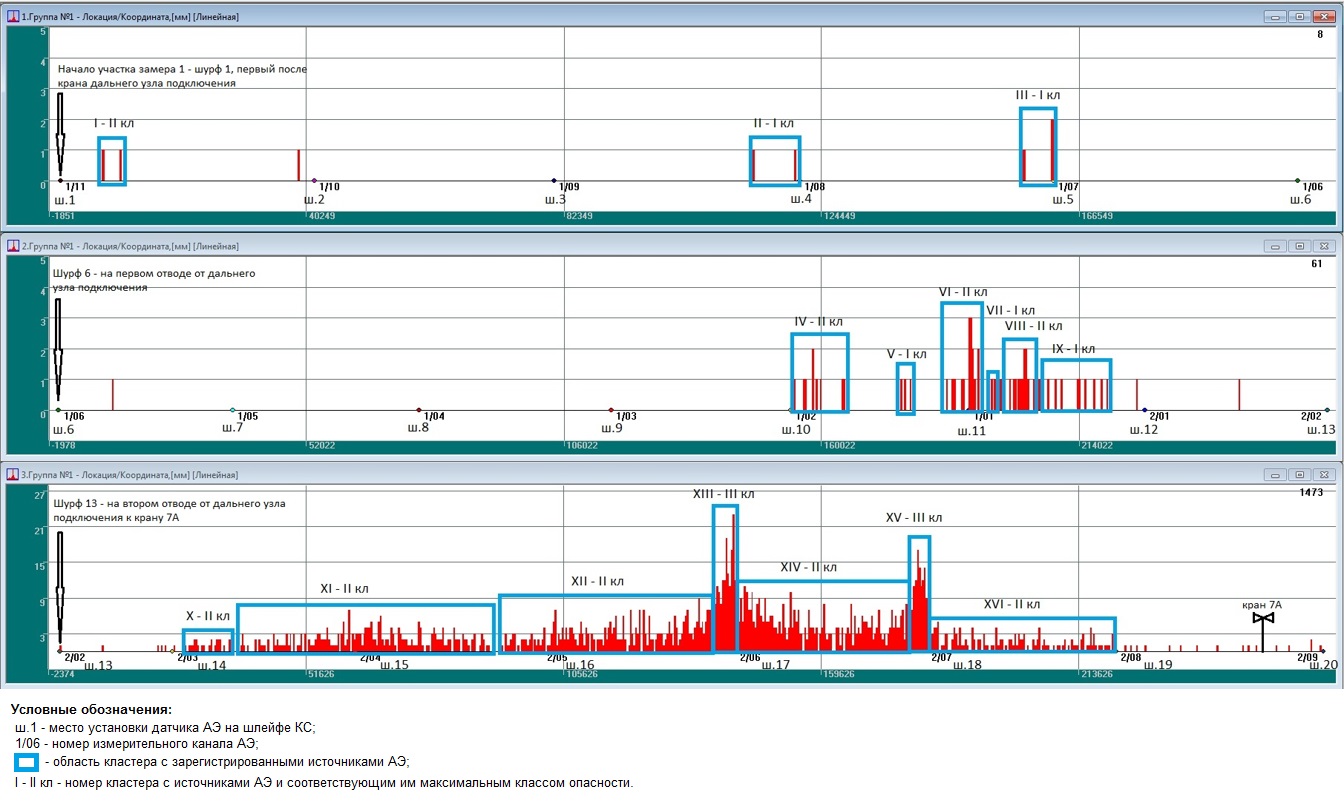

Пример локационной диаграммы одного из участков диагностики шлейфа КС показан на рисунке 7.

Рисунок 7. Итоговая локационная диаграмма расположения источников акустической эмиссии при контроле рассматриваемого участка подключающего шлейфа КС.

В ходе постобработки и статистического анализа данных обнаруженные многочисленные источники АЭ были разбиты на области, в рамках границ которых источники АЭ объединяются в кластеры, показанные на рисунке 7 синим цветом, соответствующего класса опасности. В таблице 2 приведены характерные результаты определения класса опасности обнаруженных источников АЭ по амплитудному критерию для обследованного шлейфа КС. Из таблицы следует, что в соответствии с системой классификации с ростом класса опасности источника АЭ в совокупности претерпевают изменения активность регистрируемого источника и его энергетические параметры.

Таблица 2. Сравнительная таблица оценки класса опасности источников АЭ по амплитудному критерию для подключающего шлейфа КС. Предельная амплитуда At для условий контроля составила 55,6 Дб.

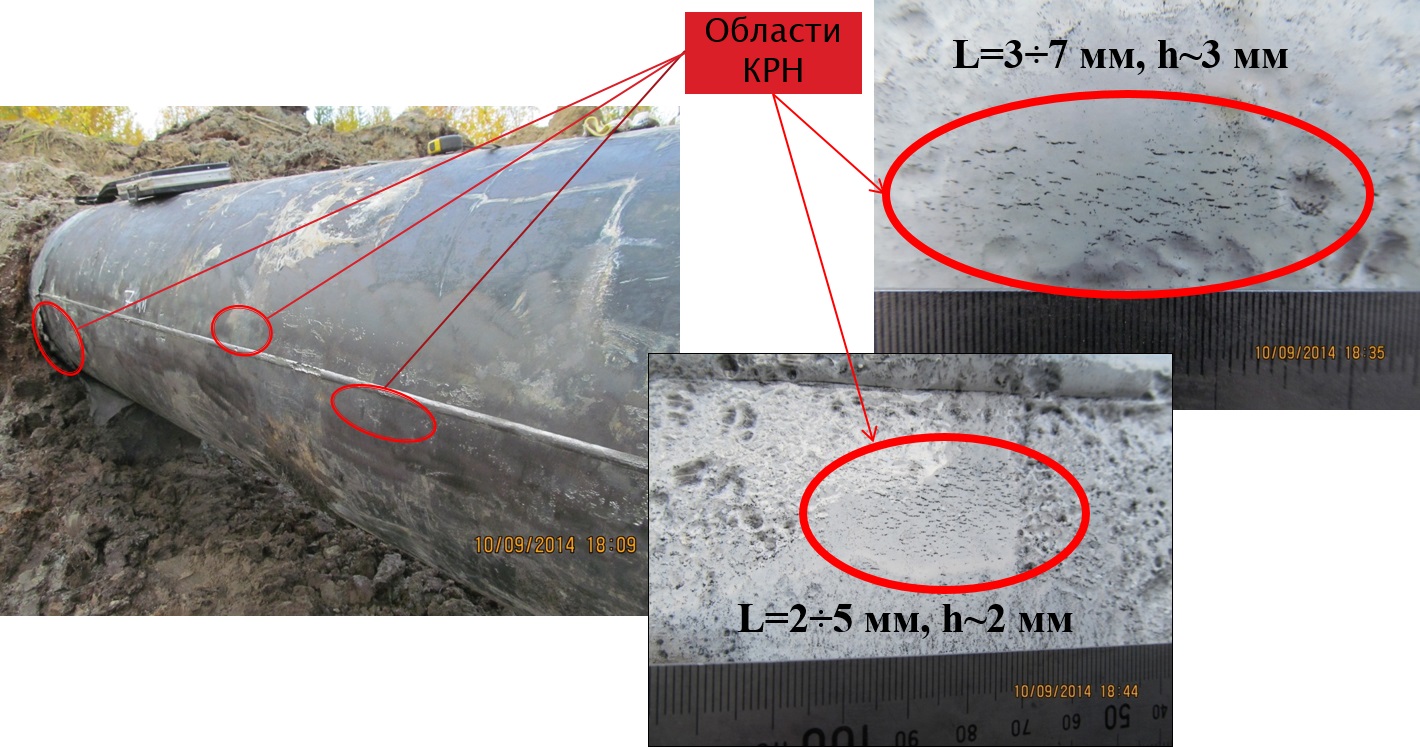

На рисунке 8 представлены характерные типы дефектов КРН, которые были обнаружены в ходе последующего расширенного дефектоскопического обследования в местах расположения кластеров с источниками АЭ II-го класса опасности. Так на рисунке 8а и 8б проиллюстрированы дефекты №10 и №16, соответственно, согласно таблицы 2.

Общей особенностью таких трещиноподобных дефектов является то, что они, как и в случае технологической перемычки, были образованы в процессе эксплуатации на внешних незначительных одиночных (рис. 8а) или локальных скоплений (рис. 8б) механических повреждений трубы, что хорошо согласуется с предварительными выводами о возможностях метода, сформулированных выше.

Общей особенностью таких трещиноподобных дефектов является то, что они, как и в случае технологической перемычки, были образованы в процессе эксплуатации на внешних незначительных одиночных (рис. 8а) или локальных скоплений (рис. 8б) механических повреждений трубы, что хорошо согласуется с предварительными выводами о возможностях метода, сформулированных выше.

Рисунок 8. Характерные типы одиночных (а) и локальных скоплений (б) трещин КРН на участке подключающего шлейфа КС в местах расположения кластеров с источниками АЭ II-го класса опасности (пояснения в тексте).

В силу изложенного полагаем, что для выявления недопустимых типов одиночных дефектов КРН, образованных на незначительных внешних механических повреждениях, АЭ контроль не имеет альтернативы.

Обнаруженные дефекты КРН, соответствующие источникам АЭ III-го класса опасности продемонстрированы на рисунках 9-10.

Рисунок 9. Одиночная трещина, обнаруженная в области расположения источника АЭ 3-го класса опасности на подключающем шлейфе КС.

Обнаруженные трещиноподобные дефекты можно разбить условно на два типа. К первому относятся одиночные трещины, образованные вследствие длительного воздействия нескомпенсированной нагрузки, например в зоне расположения пригруза трубопровода (пример см. рис. 9). На ускоренный рост трещины, помимо нагрузки, повлияло также отсутствие изоляционного покрытия под пригрузом, которое было выявлено в процессе осмотра дефектного участка.

Рисунок 10. Сеть трещин КРН, образованная в области расположения скопления источников АЭ 3-го класса опасности на подключающем шлейфе КС.

Ко второму общему типу можно отнести участок КРН с сетью глубоких трещин (см. рис. 10), образовавшейся вследствие факторов внешней сезонной нагрузки и агрессивного коррозионного воздействия грунтовых вод на заболоченном участке МГ. Об агрессивном воздействии коррозионной среды в месте расположения источников АЭ III-го класса свидетельствуют также многочисленные значительные язвенные коррозионные повреждения, обнаруженные совместно с КРН на этом-же участке.

Резюмируя, сформулируем основные выводы, полученные для рассмотренных в работе объектов ПАО «Газпром»:

- Разработаны и реализованы принципиально новые методические положения проведения акустико-эмиссионного контроля объектов линейной части магистральных газопроводов на предприятиях ПАО «Газпром».

- На основании практических результатов применения данной методики показан высокий процент обнаружения опасных для эксплуатации дефектов КРН, в том числе дефектов КРН, не выявляемых другими методами НК, а именно в начальной стадии развития с глубиной менее 10% толщины стенки.

- Установлена взаимосвязь параметров акустической эмиссии с типом-размером обнаруживаемых дефектов КРН.

- На основании результатов акустико-эмиссионного контроля с последующим дополнительным дефектоскопическим контролем выявленных участков с АЭ дефектами может быть рекомендован порядок, вид ремонта, а также периодичность последующих инспекций.

Литература:

- СТО Газпром 2-2.3-173-2007. Инструкция по комплексному обследованию и диагностике магистральных газопроводов, подверженных коррозионному растрескиванию под напряжением.

- М. Е. Федосовский, М. В. Соколов и др. Опыт проведения внутритрубной диагностики трубопроводов с выявлением дефектов КРН и коррозии. // В мире неразрушающего контроля. 2009, №12.

- Стеклов О.И. Стойкость материалов и конструкций с коррозией под напряжением. - М.: Машиностроение, 1990. - 384 с.

- Яковлев А .Я., Воронин В.Н., Алейников С.Г., Соловей В.О. Стресс-коррозия на магистральных газопроводах. - Киров: ПАО Кировская областная типография, 2009. - 320 с.

- ПБ 03-593-03 «Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов». М., ПИО ОБТ, 2003.

- Кузьмин А.Н., Жуков А.В. и др. Практическая оценка метода акустической эмиссии на технологических газопроводах. // В мире НК. 2008, №3 (41), С. 24-26.

- Кузьмин А.Н., Жуков А.В., Стюхин Н.Ф. Контроль трубопроводов с применением метода акустической эмиссии. // В мире НК. 2009, №1 (43), С. 29-31.

- Кузьмин А.Н., Жуков А.В., Журавлев Д.Б. Акустико-эмиссионная диагностика магистральных газопроводов с применением тензометрии. // В мире неразрушающего контроля. 2002, №4 (18), С. 60-62.

- Кузьмин А.Н., Жуков А.В., Журавлев Д.Б. Акустико-эмиссионная диагностика повреждений магистральных газопроводов при отбраковке дефектов внутритрубной дефектоскопии. // Сб. трудов XVII Российской научно-технической конференции «Неразрушающий контроль и диагностика». Екатеринбург: ИМАШ УрО РАН, 2005.

- Кузьмин А.Н., Жуков А.В., Кущин А.И. Критериальная оценка параметров акустического излучения дефектов магистрального газопровода. // Сб. трудов 5-ой Международной выставки и конференции «Неразрушающий контроль и техническая диагностика в промышленности». М: РОНКТД, 2006.

- Кузьмин А.Н., Жуков А.В., Стюхин Н.Ф., Аксельрод Е.Г. Акустико-эмиссионная диагностика коррозионных дефектов трубопроводов. О механизмах развития локальной коррозии. // Технадзор. 2007, №7, С. 52-53.

- МР 204-86. “Расчеты и испытания на прочность. Применение метода акустической эмиссии для контроля сосудов, работающих под давлением, и трубопроводов. - М.: Госстандарт. ВНИИМАШ, 1986 год.”

- Кузьмин А.Н., Жуков А.В., Лукин В.А. Экспериментальное моделирование процессов разрушения на дефектных металлоконструкциях. // В мире НК. 2011, №1 (51), С. 13-21.

ЧИТАЙТЕ ТАКЖЕ:

Повышение точности определения координат АЭ источников при контроле магистральных газопроводов

Диагностика трубопроводов с применением метода акустической эмиссии