Обучение специалистов акустико-эмиссионному контролю

Типология дефектов газопроводов в металлургической промышленности //Журнал "ТехНадзор" №2(111) февраль 2016г.

Типология дефектов газопроводов в металлургической промышленности

Каузова П.А., Сафина И.С., Гущин Д.А.

Металлургические предприятия в соответствии с Федеральным законом № 116-ФЗ [1] относятся к опасным производственным объектам (ОПО). Требования к эксплуатации газового хозяйства объектов металлургической промышленности установлены в Правилах безопасности при получении, транспортировании, использовании расплавов черных и цветных металлов и сплавов на основе этих расплавов [2].

Техническое диагностирование газопроводов металлургических производств включает в себя следующие виды работ:

– функциональную диагностику, то есть проверку соответствия оснащения газопровода арматурой, исправными и поверенными контрольно-измерительными приборами (КиП) согласно требованиям НТД [2];

– визуальный и измерительный контроль газопроводов;

– ультразвуковую толщинометрию стенок элементов газопровода;

– ультразвуковой контроль (УЗК) стыковых сварных соединений;

– капиллярную или магнитопорошковую дефектоскопию угловых сварных соединений, а также мест, вызывающих подозрение на наличие трещин в ходе визуального контроля и мест ремонта;

– контроль твердости металла для элементов с толщиной стенки не менее 5 мм.

Требования к конструкции газопроводов изложены в СП 62.13330.2011* «Газораспределительные системы. Актуализированная редакция СНиП 42-01-2002», СП 42-101-2003 «Общие положения по проектированию и строительству газораспределительных систем из металлических и полипропиленовых труб» и СП 42-102-2004 «Проектирование и строительство газопроводов из металлических труб». Эксплуатация и оснащение газопроводов регламентируются Правилами безопасности при получении, транспортировании, использовании расплавов черных и цветных металлов и сплавов на основе этих расплавов [2] и ГОСТ Р 54961-2012 [5]. Расчет газопроводов на прочность выполняется согласно РД 10-249-98 «Нормы расчета на прочность стационарных котлов и трубопроводов пара и горячей воды».

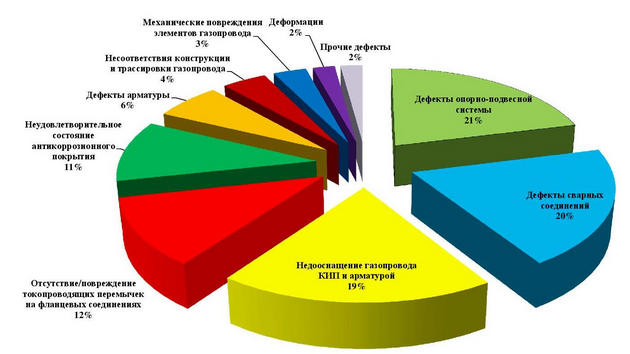

В 2014–2016 годах нашей организацией проведено техническое диагностирование 43 газопроводов литейных цехов металлургических предприятий, срок эксплуатации которых составляет от 25 до 55 лет. В результате были выявлены несоответствия, которые можно разбить на следующие группы:

– недооснащение газопроводов КиП и арматурой;

– отсутствие либо повреждение токопроводящих перемычек на фланцевых соединениях;

– дефекты опорно-подвесной системы;

– дефекты сварных соединений;

– дефекты арматуры;

– недопустимые деформации газопровода (вмятины, изгибы, гофры на гнутых участках);

– несоответствия конструкции и трассировки газопровода требованиям НТД;

– механические повреждения элементов газопровода (риски, царапины, забоины и другие);

– неудовлетворительное состояние антикоррозионного покрытия газопровода в целом или его отдельных участков;

– прочие дефекты.

Статистика дефектов представлена на рисунке 1.

Рисунок 1. Статистика дефектов газопроводов металлургических предприятий по данным технического диагностирования

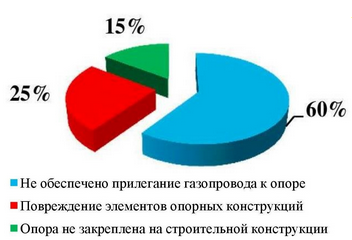

Остановимся подробнее на самых распространенных дефектах, таких как дефекты опорно-подвесной системы, анализ которых приведен на рисунке 2. Их значительный процент в общем количестве выявляемых несоответствий, возможно, обусловлен отсутствием четко прописанных требований к отбраковке опор газопроводов в НТД. В частности, это относится к технологическим трубопроводам взрывопожароопасных и химически опасных производств, устройство и эксплуатация которых регламентируются ГОСТ 32569-2013 [4].

Тем не менее, опорным конструкциям необходимо уделять достаточное внимание как при выполнении технического диагностирования, так и во время осмотров и ревизий, проводимых эксплуатирующей организацией. Поскольку неудовлетворительное состояние опорно-подвесной системы может привести к превышению расчетных нагрузок на газопровод, и как следствие, к его разрушению [6].

Рисунок 2. Статистика дефектов опорно-подвесной системы газопроводов.

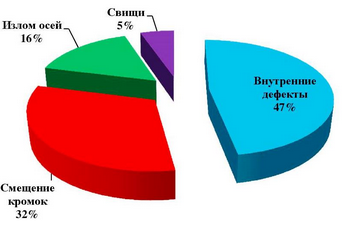

Следующая группа часто встречающихся дефектов – дефекты сварных соединений, статистика которых представлена на рисунке 3. Полученные результаты позволяют сделать вывод о ненадлежащем качестве выполнения как сборки труб и деталей под сварку, так и самих сварочных работ. Как видно из диаграммы, большинство выявленных дефектов являются внутренними, их можно выявить только физическими методами контроля. Вследствие этого объем УЗК сварных соединений газопроводов, как правило, составляет 30–50%. Возможно, что для газопроводов, монтаж которых производился после внедрения системы аттестации НАКС и введения в действие документов, устанавливающих требования промышленной безопасности, дефекты сварных соединений уже не столь характерны.

Требование к установке двух автоматических отсечных клапанов перед каждой горелкой содержится в ГОСТ 21204-97 [3]. Наличие клапанов обеспечивает прекращение подачи газа к горелке при недопустимом отклонении давления топлива от заданного, погасании пламени горелки, нарушении тяги и прекращении подачи воздуха.

Оснащение газопровода КиП и арматурой в соответствии с НТД – тоже важная составная часть обеспечения безопасности функционирования объекта.

Рисунок 3. Статистика дефектов сварных соединений газопроводов.

Следует заметить, что среди дефектов не было выявлено коррозионного износа, приводящего к утонению стенки элементов до отбраковочных значений. Это обусловлено неагрессивностью транспортируемой среды и выбором достаточных величин прибавок при проектировании газопровода.

Во время выполнения экспертизы промышленной безопасности и технического диагностирования газопроводов металлургических производств нередко возникали вопросы к персоналу цехов в связи с ненадлежащей эксплуатацией газопроводов. В связи с этим хотелось бы обратить внимание эксплуатирующих организаций на проведение контрольных мероприятий в соответствии с требованиями НТД [2]. В их числе:

– проверка состояния запорной арматуры не реже 1 раза в 3 месяца;

– проверка состояния компенсаторов не реже 1 раза в месяц;

– ревизия газопроводов с периодичностью в зависимости от скорости коррозии;

– периодические испытания на прочность и плотность не реже 1 раза в 8 лет;

– нивелировка газопроводов не реже 1 раза в 5 лет;

– осмотр газового оборудования и газопроводов комиссией предприятия не реже 2 раз в год;

– ревизия с разборкой регуляторов давления, предохранительных клапанов и фильтров не реже 1 раза в год;

– восстановление лакокрасочного покрытия газопроводов не реже 1 раза в 5 лет, покрытия фланцев и крепежа – 1 раза в 2 года.

Полученные результаты должны быть оформлены документально в виде актов, записей в эксплуатационных журналах и паспортах на оборудование и тому подобных документах.

Литература:

- Федеральный закон от 21 июля 1997 года № 116-ФЗ «О промышленной безопасности опасных производственных объектов» (с изменениями на 13 июля 2015 года).

- Федеральные нормы и правила в области промышленной безопасности «Правила безопасности при получении, транспортировании, использовании расплавов черных и цветных металлов и сплавов на основе этих расплавов», утверждены приказом ФСЭТАН от 30 декабря 2013 года № 656.

- ГОСТ 21204-97 «Горелки газовые промышленные. Общие технические требования» (с изменениями № 1, 2).

- ГОСТ 32569-2013 «Трубопроводы технологические стальные. Требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах».

- ГОСТ Р 54961-2012 «Системы газораспределительные. Сети газопотребления. Общие требования к эксплуатации. Эксплуатационная документация».

- Баранников Ю.Н., Сафин И.Ф., Давыденко С.А., Костровский М.А., Братыгин О.А. Необходимость контроля опорно-подвесной системы при проведении экспертизы промышленной безопасности трубопроводов / Актуальные проблемы гуманитарных и естественных наук. 2015 год, № 11-1.

ЧИТАТЬ ТАКЖЕ:

Типология дефектов трубопроводов пара и горячей воды

Основные аспекты оценки технического состояния технологических трубопроводов