Обучение специалистов акустико-эмиссионному контролю

Акустико-эмиссионная дефектоскопия грузоподъемных механизмов //Журнал "РСП Эксперт" №6 сентябрь 2009г.

Акустико-эмиссионная дефектоскопия грузоподъемных механизмов

Кузьмин А.Н., Жуков А.В., Журавлев Д.Б., Филиппов С.Ю.

//Журнал "РСП Эксперт" №6 сентябрь 2009г.

Введение

С течением времени риск внезапного отказа оборудования после длительной его эксплуатации существенно возрастает. К числу основных факторов разрушения можно отнести накопление повреждений в локальных зонах концентрации пластических деформаций, что может приводить к интенсивному образованию трещиноподобных дефектов. Причинами таких дефектов являются пластические деформации, развивающиеся в зонах перенапряжений из-за многоцикловых эксплуатационных статических нагрузок. Таким образом, в процессе эксплуатации более вероятны местные или локализованные повреждения, а не повальное ухудшение свойств материала по всей металлоконструкции. Это в полной мере касается металлоконструкций грузоподъемных механизмов (ГПМ). Опыт диагностирования ГПМ показывает, что для достоверной и полной оценки их технического состояния традиционно применяемых сегодня методов неразрушающего контроля явно недостаточно.

Изменение материала в зонах концентраций напряжений наиболее надежно контролируется методом АЭ [1]. Опасность дефекта при этом характеризуется не его размером, а скоростью накопления повреждений. Поэтому задачи технического диагностирования ГПМ — поиск дефектов и прогнозирование времени сохранения работоспособного состояния (оценка остаточного ресурса) — решаются совместно. На основе конкретных практических результатов показано, что основным методом, который может быть положен в основу их решения, является метод акустической эмиссии. В статье представлен опыт технического диагностирования промышленных подъемных механизмов, козлового и мостового кранов, проведенного с применением акустико-эмиссионного метода контроля.

АЭ-контроль ГПМ осуществлялся в соответствии с требованиями действующих ПБ 03-593-03 [2], конструкция ступенчато нагружалась подъемом груза до уровня, на 15% превышающего допусти мую рабочую нагрузку. Цель про ведения АЭ контроля — выявление на начальном этапе развивающихся и склонных к развитию дефектов, проявляющихся в процессе изменения нагрузки, определение их местоположения и оценка их опасности. Для проведения АЭ контроля использовалась цифровая АЭ система «A-Line32D» с преобразователями акустической эмиссии (ПАЭ) типа GT-200. ПАЭ устанавливались на зачищенную до металлического блеска поверхность объекта контроля через контактную смазку и крепились магнитными держателями.

АЭ-контроль конструкций подъемного механизма козлового типа

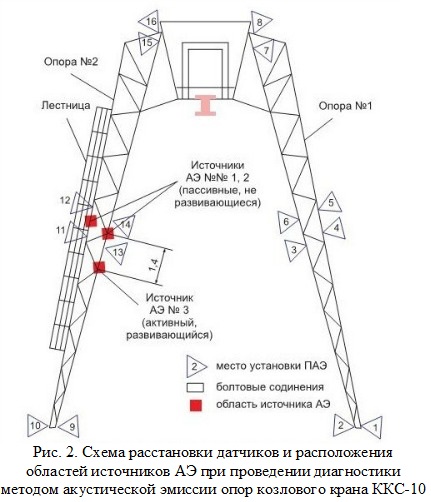

Повреждения при эксплуатации козлового крана типа ККС-10 чаще всего возникают в металлоконструкциях ферм четырех вертикальных опор (рис. 1), каждая из которых состоит из двух ферм, крепящихся друг к другу посредством болтовых соединений. Соответствующие схемы расстановки ПАЭ показаны на рис. 2. Схемы локации источников АЭ выбирались из соображений минимизации влияния ложных сигналов, возникающих на узловых соединениях опор. В ходе диагностирования обеспечивался стопроцентный АЭ-контроль основного металла и сварных соединений конструкции. Для увеличения достоверности результатов акустической эмиссии использовались комбинированные схемы локации. Значительным фактором, снижающим эффективность АЭ-контроля, являются шумы. С целью минимизации помех АЭ-диагностика проводилась на неподвижном кране вдали от источников механических шумов. Для повышения соотношения сигнал/шум и выделения полезного сигнала применялись различные аппаратурные методы устранения помех, реализованные в системе A-Line, к которым относятся в частности узкополосная фильтрация входного сигнала, метод когерентных замеров, а также аппаратурные методы фильтрации в режиме постобработки. Оценка зарегистрированных источников АЭ проводилась по критериям в [2], в соответствии с которыми зарегистрированные источники АЭ разделяли на 4 класса опасности.

Повреждения при эксплуатации козлового крана типа ККС-10 чаще всего возникают в металлоконструкциях ферм четырех вертикальных опор (рис. 1), каждая из которых состоит из двух ферм, крепящихся друг к другу посредством болтовых соединений. Соответствующие схемы расстановки ПАЭ показаны на рис. 2. Схемы локации источников АЭ выбирались из соображений минимизации влияния ложных сигналов, возникающих на узловых соединениях опор. В ходе диагностирования обеспечивался стопроцентный АЭ-контроль основного металла и сварных соединений конструкции. Для увеличения достоверности результатов акустической эмиссии использовались комбинированные схемы локации. Значительным фактором, снижающим эффективность АЭ-контроля, являются шумы. С целью минимизации помех АЭ-диагностика проводилась на неподвижном кране вдали от источников механических шумов. Для повышения соотношения сигнал/шум и выделения полезного сигнала применялись различные аппаратурные методы устранения помех, реализованные в системе A-Line, к которым относятся в частности узкополосная фильтрация входного сигнала, метод когерентных замеров, а также аппаратурные методы фильтрации в режиме постобработки. Оценка зарегистрированных источников АЭ проводилась по критериям в [2], в соответствии с которыми зарегистрированные источники АЭ разделяли на 4 класса опасности.

По результатам проведения АЭ-контроля металлоконструкции вертикальных опор козлового крана обнаружены источники АЭ 1-го и 2-го класса опасности, соответствующие неразвивающимся и развивающимся дефектам (рис. 2).

Пассивные, неразвивающиеся источники АЭ первого класса опасности были обнаружены в областях болтовых соединений несущих ферм опор. Дальнейший анализ частотного спектра сигнала АЭ от этих источников показал неоднородный широкополосный характер спектра в регистрируемой рабочей полосе частот со смещением максимума в низкочастотную область. Это позволило сделать предположение о помеховом характере регистрируемого АЭ-сигнала. При проверке неразрушающими методами контроля мест расположения пассивных источников АЭ 1-го класса опасности других дефектов (кроме незатянутых болтовых соединений) в основном металле и прилегающих сварных соединениях обнаружено не было. Этот факт подтвердила последующая протяжка болтовых соединений в местах обнаруженных источников АЭ 1-го класса, после которой источники АЭ были устранены. Таким образом, применение метода АЭ позволяет качественно оценить состояние болтовых соединений несущих элементов козлового крана, а также в случае наличия незатянутых болтовых соединений точно определить их местоположение по локационной картине.

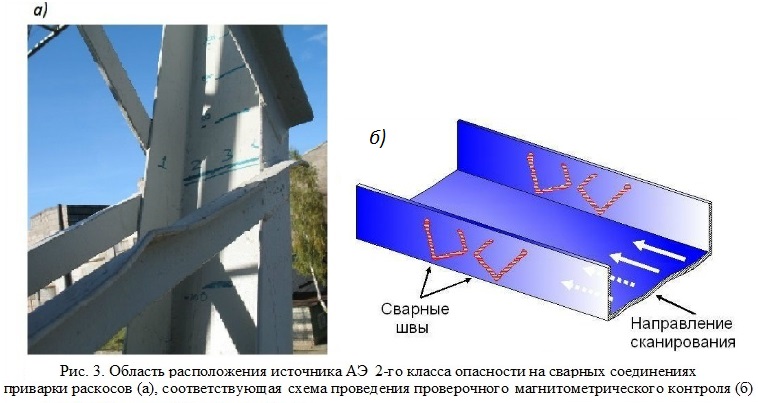

Источник АЭ 2-го класса опасности был обнаружен по характерной локационной диаграмме в одном из мест приварки раскосов к боковой ферме опоры. Частотные параметры источника АЭ соответствовали трещиноподобному дефекту со смещением максимума спектра в высокочастотную область. На рисунке 3а представлен фрагмент опоры с обнаруженным источником АЭ 2-го класса опасности. Дополнительный дефектоскопический контроль основного металла и прилегающих сварных соединений на предмет вы явления недопустимых дефектов в месте обнаруженного источника АЭ проводился с применением визуально-измерительного контроля (ВИК), ультразвукового контроля, контроля проникающими веществами и магнитометрического контроля (рис. 3б). По результатам ВИКа из обнаруженных дефектов следует выделить только изгиб бокового раскоса металлоконструкции, что хорошо видно на рисунке 3а. При проведении магнитометрического контроля сварных соединений методом магнитной памяти металла в области расположения источника АЭ обнаружены зоны нескомпенсированных механических напряжений. Последние чаще всего являются причиной зарождения и развития опасных трещиноподобных дефектов, которые обычными физическими методами контроля (ВИК, УЗК, КПВ) могут быть не выявлены. Такой результат позволил специалистам сделать вывод о зарождающемся характере разрушения и необходимости последующего ремонта сварных соединений в области выявленного источника АЭ 2-го класса опасности.

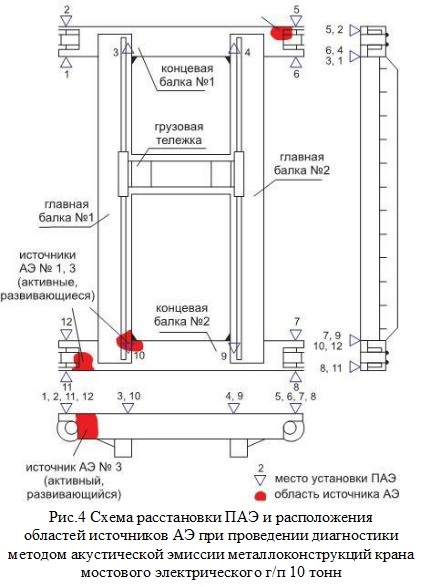

Диагностирование мостового подъемного крана

Cхема расстановки ПАЭ на металлоконструкции мостового крана показана на рисунке 4. Особенностью схемы является расположение ПАЭ в наиболее опасных местах с точки зрения развития усталостных разрушений. Это сварные соединения главных и концевых балок, а также буксовые узлы концевых балок. При этом с применением линейной схемы локации контролируется 100% металлоконструкций главных и концевых балок крана. Измерения акустико-эмиссионного сигнала проводились в низкочастотном диапазоне полосы частот фильтра. Выбор полосы частот был установлен экспериментально и обусловлен необходимостью устойчивой регистрации источников АЭ вдали от приемного преобразователя. Нагружение объекта контроля проводилось в рабочих условиях в пределах 10–18,75 тонн. В результате проведения АЭ-диагностики в области сварного соединения главной балки № 1 и концевой балки № 2, а также в областях буксовых узлов обнаружены источники акустической эмиссии 2-го класса опасности, соответствующие развивающимся дефектам. В местах расположения источников АЭ для идентификации дефектов был проведен дополнительный дефектоскопический контроль методами ВИК, УЗК, ПВК и магнитометрии. В месте обнаруженного источника АЭ № 1 выявлен незаваренный участок, протяженностью 40 миллиметров (отсутствует сварной шов, рис. 5).

В зоне непровара обнаружен концентратор напряжения, который и послужил причиной образования источника АЭ, соответствующего развивающемуся дефекту усталостного характера. В месте расположения источника АЭ № 2 обнаружена трещина с выходом на поверхность протяженностью 130 миллиметров (рис. 6).

В зоне непровара обнаружен концентратор напряжения, который и послужил причиной образования источника АЭ, соответствующего развивающемуся дефекту усталостного характера. В месте расположения источника АЭ № 2 обнаружена трещина с выходом на поверхность протяженностью 130 миллиметров (рис. 6).

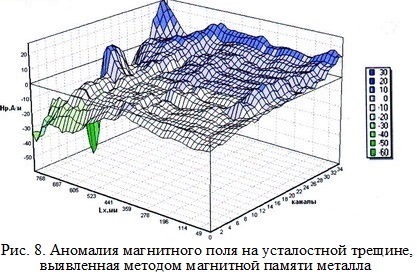

Важно отметить, что дефекты на источниках АЭ № 1 и № 2 являются недопустимыми и, вероятно, были пропущены при проведении экспертизы промышленной безопасности. Что касается выявленного источника АЭ № 3 (рис. 4), то особый интерес представляет тот факт, что в месте его обнаружения локальное обследование методами ВИК и УЗК результатов не дали. Однако с целью оценки и подтверждения степени опасности источника АЭ № 3 дополнительно был применен метод магнитной памяти металла [4].На рисунке 7 показан пример схемы сканирования магнитных полей рассеяния в месте расположения источника АЭ № 3.

При этом были обнаружены явные аномалии магнитного поля в области сварного соединения буксового узла — месте расположения источника АЭ № 3 (рис. 8).

При этом были обнаружены явные аномалии магнитного поля в области сварного соединения буксового узла — месте расположения источника АЭ № 3 (рис. 8).

Выводы

Опыт применения метода акустической эмиссии для диагностики металлоконструкций подъемных механизмов доказал целесообразность и необходимость использования его для достоверной оценки технического состояния объекта. К основным преимуществам метода относится обеспечение стопроцентного контроля всей металлоконструкции за один цикл измерений, а также оценка качества болтовых соединений. Применение метода АЭ позволяет регистрировать места как развивающихся дефектов, так и потенциальных дефектов еще на стадии их зарождения, что дает возможность оценить накопленные повреждения металлоконструкций в результате длительной эксплуатации и гарантирует достоверное выявление дефектов. Есть основание полагать, что применение метода АЭ существенно дополнит и повысит качество проведения экспертизы промышленной безопасности ГПМ с большими сроками эксплуатации.

Опыт применения метода акустической эмиссии для диагностики металлоконструкций подъемных механизмов доказал целесообразность и необходимость использования его для достоверной оценки технического состояния объекта. К основным преимуществам метода относится обеспечение стопроцентного контроля всей металлоконструкции за один цикл измерений, а также оценка качества болтовых соединений. Применение метода АЭ позволяет регистрировать места как развивающихся дефектов, так и потенциальных дефектов еще на стадии их зарождения, что дает возможность оценить накопленные повреждения металлоконструкций в результате длительной эксплуатации и гарантирует достоверное выявление дефектов. Есть основание полагать, что применение метода АЭ существенно дополнит и повысит качество проведения экспертизы промышленной безопасности ГПМ с большими сроками эксплуатации.

Литература:

- Грешников В. А., Дробот Ю. Б. «Акустическая эмиссия.» М.: Стандартов, 1976. 272 с.

- ПБ-03-593-03 «Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов.» СПб.: ДЕАН, 2004.64 с.

- «Комплекс информационно-вычислительный дефектоскопический акустико-эмиссионный А-Line32D. Руководство пользователя.» — М.: Интерюнис, 2000. 18 с.

- Дубов А. А. и др. «Метод магнитной памяти металла и приборы контроля.» М.: «Тиссо», 2006. — 2 т.

ЧИТАЙТЕ ТАКЖЕ: