Обучение специалистов акустико-эмиссионному контролю

Совершенствование методики диагностики трубопроводов с применением метода акустической эмиссии //Журнал "В мире НК" №4(46) декабрь 2009г.

Совершенствование методики диагностики трубопроводов с применением метода акустической эмиссии

Кузьмин А.Н., Жуков А.В., Харебов В.Г.

//Журнал "В мире НК" №4(46) декабрь 2009г.

В связи интенсивным старением магистральных трубопроводных систем вопрос совершенствования интегральных методов их технического диагностирования имеет приоритетное значение. В число ключевых задач применения таких методов входит оценка коррозионного и напряженно-деформированного состояния трубопроводов, которая является неотъемлемой частью задачи определения остаточного ресурса до наступления предельного состояния, когда дальнейшая эксплуатация объекта становится невозможна [1]. Известно, что к числу основных причин наступления предельных состояний на магистральных трубопроводах (МТ) можно отнести накопление микроструктурных дефектов в локальных зонах концентрации пластических деформаций. К таким зонам относятся, в частности, следующие области возникновения разрушений: локальные участки трубопровода, подверженные неоднородным статическим или переменным нагрузкам; коррозионные области под напряжением; зона поперечного сварного соединения и околошовная зона, находящиеся также под действием переменной или статической нагрузки. Отмечается, что в процессе длительной эксплуатации МТ более вероятны местные или локализованные повреждения, а не общее ухудшение свойств материала по всей длине трубопровода [2].

Как показала практика, большая часть отказов МТ приходятся на области интенсивных пластических деформаций, развивающиеся в зонах перенапряжений из-за технологических дефектов, дефектов монтажа (сварка под напряжением), интенсивных очагов коррозионных повреждений, подвижек грунта, установки ремонтных конструкций и т. д. Совокупность динамических и статических нагрузок в процессе эксплуатации МТ вызывает локальное образование двух основных типов повреждений, приводящих в конечном итоге к разрушению объекта – это трещиноподобные дефекты и дефекты коррозионной природы [3]. К существенному увеличению скорости развития указанных повреждений могут приводить такие эксплуатационные факторы, как проведение периодических испытаний давлением, предусмотренных действующей нормативно-технической документацией (НТД), и нарушение технологического режима и правил ремонта со стороны эксплуатирующей организации. На рис. 1 приведены характерные примеры разрушений нефте- и газопровода. В первом случае течь образовалась на локальном коррозионном питтинге в результате испытаний избыточным давлением диагностируемого участка. Второй пример относится к разрушению отвода магистрального газопровода при допущенных перегрузках. Разрушение произошло на дефекте сварного соединения в результате ошибок, допущенных при эксплуатации.

Разрушения МТ, показанные на рис. 1, свидетельствуют, что такие дефекты в рамках существующих методик НК могут быть не обнаружены или пропущены. Так в [3] приведен пример, когда после внутритрубной дефектоскопии (ВТД) критически опасный развивающийся дефект аномального сварного шва (рис. 2) был ошибочно разбракован после проверки локальными методами НК. Подтвердить впоследствии высокую опасность дефекта и осуществить ремонт позволило применение специально разработанной методики АЭ-контроля кольцевых сварных соединений магистральных газопроводов. В [3] также показана высокая эффективность применения дистанционного метода АЭ при выявлении локальных коррозионных повреждений на МТ типа питтинговой и язвенной коррозии.

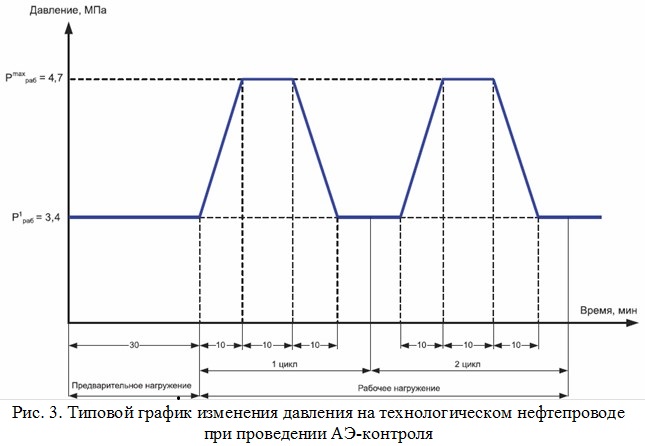

Таким образом, авторами работы [3] сделан принципиальный вывод о том, что при диагностировании МТ в целях предотвращения разрушений целесообразно использовать мониторинговый принцип (рабочие параметры эксплуатации), т. е. осуществлять контроль без принудительного изменения давления. Вместе с тем для достоверной оценки технического состояния трубопровода необходимо использовать комплексный диагностический подход с применением нескольких независимых методов контроля, в том числе интегральных методов контроля. Применение, в частности интегрального метода АЭ является неотъемлемой составной частью концепции внедрения комплексной системы технической диагностики МТ [4]. В рамках этой концепции в задачи метода АЭ на магистральных нефтепродуктопроводах прежде всего входит выявление разрушений задолго до их наступления и определение степени их опасности. Проблема применения данного метода заключается в том, что в существующих правилах и действующих отраслевых НТД для трубопроводов предусмотрено проведение АЭ-контроля в условиях принудительного изменения давления. В частности, на МТ это сопряжено с большими временными и материальными затратами, поскольку изменять режим в условиях эксплуатации для конкретного диагностируемого участка зачастую представляется сложной и дорогостоящей задачей. Во избежание этих проблем ранее применительно к магистральным газопроводам уже была обоснована и показана возможность проведения АЭ-диагностики в режиме мониторинга [5]. Что касается трубопроводов жидких углеводородов, то эта задача остается актуальной. Так, для создания необходимых условий для проведения АЭ-контроля магистрального нефтепровода необходимо обеспечить превышение текущего уровня рабочего давления максимум на 10 % и, как минимум, поднять давление от текущего рабочего значения до максимально разрешенного в соответствии с требованиями [6].  Характерный пример схемы нагружения, взятый из типового технического задания по АЭ-диагностике участков спиральношовной трубы магистрального нефтепровода, приведен на рис. 3. Подчеркнем, что как было упомянуто, в результате проведения таких испытаний скорость накопления повреждений в трубопроводах резко возрастает и соответственно, существенно сокращается ресурс объекта.

Характерный пример схемы нагружения, взятый из типового технического задания по АЭ-диагностике участков спиральношовной трубы магистрального нефтепровода, приведен на рис. 3. Подчеркнем, что как было упомянуто, в результате проведения таких испытаний скорость накопления повреждений в трубопроводах резко возрастает и соответственно, существенно сокращается ресурс объекта.

Есть основания полагать, что при определенных рабочих параметрах транспорта продукта в МТ в реализации такой схемы нагружения нет необходимости. В основу этого утверждения могут лечь следующие теоретические предпосылки. Известно, что течение жидкости в магистральном трубопроводе представляет собой ярко выраженный турбулентный нестационарный процесс [7]. Возникновение явления турбулентности в потоке жидкости сопровождается высокочастотными пульсациями давления и местных скоростей. Исходя из критерия возникновения турбулентности, в потоке жидкости для числа Рейнольдса Re можно записать:

Re = ρVd/μ = Vd/ν, (1)

где V – скорость течения; d – внутренний диаметр трубы; r – плотность жидкости; m – динамическая вязкость жидкости; ν – кинематическая вязкость. При значении числа Рейнольдса меньше критического Re < 2320 жидкость движется в ламинарном режиме, при Re > 2320 режим является турбулентным. В частности, для диаметра трубы 820 мм, по которой течет нефть с показателем кинематической вязкости, лежащем в диапазоне ν = 12 -25 сСт [8], критическая скорость потока при переходе к турбулентности составит (4 - 8)10-2 м/с. В действительности скорость транспорта нефти в магистральном трубопроводе в несколько раз превышает критическое значение перехода к турбулентности и составляет 1 - 3 м/с и выше [9].

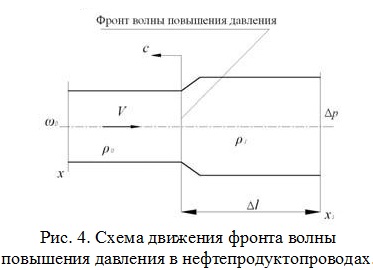

Второй механизм возникновения пульсаций внутреннего давления в трубопроводе по данным [7] относится к действию неустановившихся режимов в потоке жидкости. Такие режимы течения продукта наблюдаются при пусках и остановках трубопровода, включении или отключении агрегатов на НПС, полном или частичном закрытием задвижки, переключении резервуаров, сбросе или подкачке продукта, других технологических операциях, производимых при транспорте продукта. В результате перечисленных операций любое изменение скорости потока сопровождается возникновением волн повышения давления. На рис. 4 представлена соответствующая схема, где рассмотрен пример течения нефти с плотностью ρ0, скоростью V в трубе длиной Lc начальной площадью сечения ω0. Проиллюстрировать эту схему можно соотношением Жуковского:

Δp = p0/ΔV×c, (2)

где Dp – величина возрастания давления в трубопроводе при движении ударной волны, DV – величина изменения скорости потока жидкости, c = Dl/Dt, где Dl – отсек трубы, в котором за время Dt жидкость остановилась, а давление и диаметр трубы увеличились. Отсюда величина c в (2) определяет собой скорость распространения ударных волн возмущения в трубопроводе с упругими параметрами жидкости и трубы. В нашем случае справедливо соотношение для жесткого трубопровода, в котором скорость ударной волны равна:

c= (K/r)1/2, (3)

где K – модуль упругости материала трубопровода, r – плотность жидкости в волне повышенного давления.

Отсюда следует, что всякое принудительное изменение скорости течения в трубе вызывает пропорциональное изменение давления в потоке жидкости. Так для стального трубопровода скорость распространения волн давления может достигать 1000 м/с, а изменение скорости течения на 1 м/с вызывает изменение давления в трубе на 0,9 МПа. При этом волны давления могут распространяться на значительные расстояния, постепенно затухая за счет диссипации механической энергии. Изменение поверхностной деформации, создающее необходимые нагрузки для проведения АЭ-контроля, можно выразить через уравнение баланса массы в возмущенном участке трубы:

ΔV/c= Δr/r0 + Δω/ω0. (4)

Далее из условия равновесия давления в трубе и кольцевых напряжений, возникающих в металле стенок трубы, получается следующая зависимость для относительного увеличения сечения трубопровода при прохождении ударной волны:

Δω/ω0 = d0Δp/Eδ. (4)

где d0 – начальный внутренний диаметр трубы, E – модуль Юнга материала трубы, δ – толщина стенки трубопровода.

Исходя из представленных соотношений, можно сделать вывод, что вусловиях текущей эксплуатации (режим мониторинга) в магистральном нефтепродуктопроводе возникают пульсации потока продукта, необходимые для создания условий проведения АЭ-контроля. Для проверки этого предположения и дальнейшей адаптации методики контроля на участке действующего магистрального нефтепровода был проведен ряд экспериментов.

В качестве объекта исследования был выбран типовой участок магистрального нефтепровода диаметром 820 мм, марка стали 17Г2СФ, толщина стенки 10 мм., максимально разрешенное давление 4,7 МПа. Срок эксплуатации магистрального нефтепровода на момент проведения исследования составил более 30 лет, рабочее давление на участке – 4,5 МПа. Эксперимент проводился с применением системы A-Line 32D фирмы «Интерюнис». Схема расстановки АЭ преобразователей на экспериментальном участке магистрального нефтепровода показана на рис. 5. В соответствии с этой схемой среднее расстояние между датчиками составило 40 м. Обоснование выбора расстояния между датчиками АЭ на нефтепроводах приведено в работе [10].  Дополнительно в качестве параметрического канала для отслеживания изменения поверхностной деформации материала трубы в результате динамических пульсаций давления нефти применялась штатная тензометрическая система A-Line фирмы «Интерюнис» (рис. 6) с тензометрическими преобразователями типа 10/120LY41 производства фирмы HBM, Германия.

Дополнительно в качестве параметрического канала для отслеживания изменения поверхностной деформации материала трубы в результате динамических пульсаций давления нефти применялась штатная тензометрическая система A-Line фирмы «Интерюнис» (рис. 6) с тензометрическими преобразователями типа 10/120LY41 производства фирмы HBM, Германия.

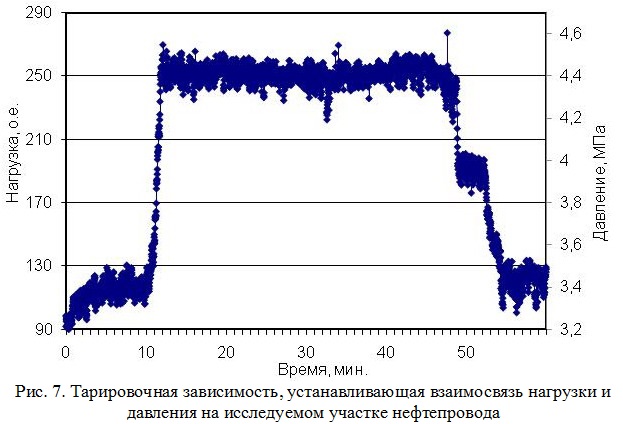

С целью определения изменения абсолютной величины давления была проведена предварительная тарировка тензометрического преобразователя на перемычке, соединяющей два параллельных нефтепровода с аналогичными параметрами трубы. Результирующая зависимость, устанавливающая связь напряжения и внутреннего давления, представлена на рис. 7. В ходе тарировки транспорт продукта через перемычку был полностью остановлен, изменение давления в трубопроводе осуществлялось при помощи регулирования запорной арматурой на входе и на выходе перемычки. Показания давления на участке отслеживались вместе с тензометрическими измерениями штатным поверенным манометром, рядом с которым был установлен тензометрический преобразователь.

С целью определения изменения абсолютной величины давления была проведена предварительная тарировка тензометрического преобразователя на перемычке, соединяющей два параллельных нефтепровода с аналогичными параметрами трубы. Результирующая зависимость, устанавливающая связь напряжения и внутреннего давления, представлена на рис. 7. В ходе тарировки транспорт продукта через перемычку был полностью остановлен, изменение давления в трубопроводе осуществлялось при помощи регулирования запорной арматурой на входе и на выходе перемычки. Показания давления на участке отслеживались вместе с тензометрическими измерениями штатным поверенным манометром, рядом с которым был установлен тензометрический преобразователь.

После тарировочных замеров в ходе начальной серии экспериментов нагружение объекта осуществлялось в рамках стандартной методики [6] по схеме, приведенной на рис. 3. В результате были выявлены дефектные участки трубопровода с местами локализации источников АЭ, соответствующих развивающимся дефектам. Последующая запись колебаний давления в трубопроводе с регистрацией параметров АЭ осуществлялась после двухчасовой выдержки на рабочих параметрах в режиме мониторинга. В качестве иллюстрации на рис. 8 представлен фрагмент графика прохождения волны давления на рабочих параметрах эксплуатации нефтепровода. Видно, что волна на графике имеет две характерные составляющие, а именно: на фоне низкочастотного тренда увеличения давления от 4,5 до 5 МПа возникают высокочастотные пульсации с периодом до 30 с и размахом значений давления до 0,2 МПа. Есть основания полагать, что подобный характер пульсаций может быть связан с рассмотренными выше механизмами изменения давления. В частности, высокочастотная составляющая на рис. 7 может быть обусловлена турбулентными процессами и присутствием локальных пульсаций скорости потока среды, а соответствующая НЧ-компонента в виде тренда связана с прямым действием неустановившихся режимов в потоке жидкости, которые при транспорте продукта возникают достаточно регулярно.

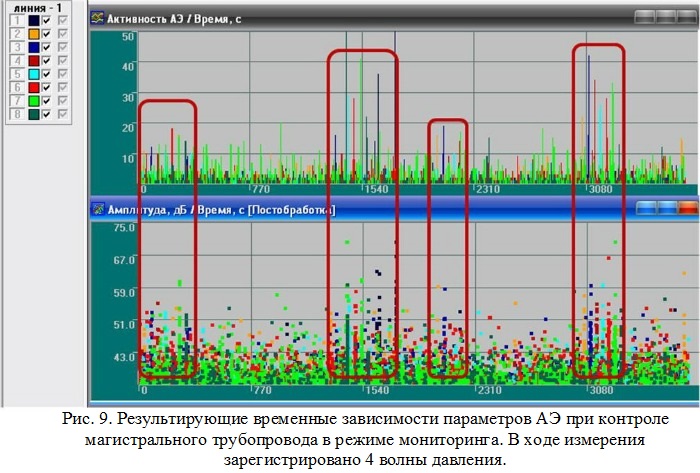

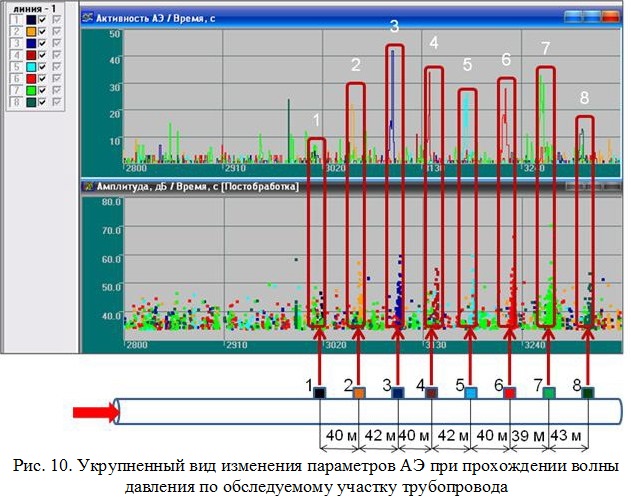

Последние создают необходимые условия для проведения АЭ-измерений. Данный факт на практике подтверждается рис. 9, где представлена временная зависимость параметров АЭ (активности и амплитуды), полученная в режиме мониторинга. Видно, что в течение времени измерения (1 ч 10 мин) наблюдалось как минимум 4 последовательных волны давления, сопровождавшихся соответствующим изменением параметров потока событий АЭ. Фрагмент отдельной волны укрупнено показан на рис. 10, где отслеживается характер изменения параметров АЭ. Видно, что активность и амплитуда потока событий АЭ при последовательном достижении фронта волны давления мест установки каналов регистрации испытывают нелинейные, скачкообразные изменения.

При этом не составляет труда оценить среднюю скорость продвижения волны давления по трубопроводу, которая в нашем случае составила 0,98 м/с. Этот результат, в частности, хорошо согласуется с данными из литературы [9]. Показано [3], что в этих условиях существующие в трубопроводе развивающиеся дефекты могут быть обнаружены и локализованы посредством статистических и динамических характеристик АЭ потока и настройки соответствующей линейной схемы локации.

На заключительном этапе работы с целью отладки предложенной методики АЭ-контроля линейной части магистральных нефтепроводов и подтверждения сделанных выводов предварительно продиагностированные участки магистрального нефтепровода с реализацией стандартной схемы нагружения (рис. 3) были подвергнуты дополнительному АЭ-контролю в режиме мониторинга. В результате обнаруженные ранее источники АЭ, соответствующие опасным развивающимся дефектам, были зарегистрированы и локализованы повторно. Общая длина проконтролированного трубопровода составила 12 км. В результате на 21 участке МТ было выявлено 18 источников АЭ 2-го класса опасности и 43 источника АЭ 1-го класса опасности. Источники 2-го класса были подвергнуты дополнительному дефектоскопическому контролю (ДДК), основные результаты которого сведены в таблице. Примеры дефектов показаны на рис. 11. Из таблицы видно, что большая часть дефектов приходится на ремонтные конструкции (рис. 11в), установленные ранее. По-видимому, причины этих источников могут заключаться в двух особенностях: дефекты непосредственно самой конструкции и дефекты трубопровода под ремонтной конструкцией, которые продолжают развиваться. Отметим, что и в том и в другом случае обнаруженные источники АЭ представляют серьезную опасность для эксплуатации трубопровода и впоследствии должны быть устранены. Однако если собственные дефекты конструкции могут быть выявлены с помощью локальных методов НК (визуально измерительный, ультразвуковой, рентгеновский и магнитный контроль), то дефекты трубопровода под ремонтной конструкцией локальными методами не выявляются. На основании полученных данных можно сделать вывод, что для достоверной оценки технического состояния ремонтных конструкций и продления их остаточного ресурса необходимо при их диагностировании наряду с другими методами НК применять метод АЭ, что в существующих методиках контроля ремонтных конструкций магистральных нефтепроводов в настоящее время не предусмотрено.

Второй по значимости тип дефектов относился к аномальным сварным соединениям (рис. 11а). В ходе ДДК сварных швов были обнаружены многочисленные отклонения по результатам визуально-измерительного и ультразвукового контроля. На основании этих данных три из четырех сварных соединений были забракованы и подвергнуты дальнейшему ремонту. Остальные источники АЭ относились к локальным коррозионным повреждениям различного характера, в том числе и с высокой степенью поражения. Речь, прежде всего, идет о локальной питтинговой и язвенной коррозии (рис. 11б) и общей коррозии на участках повреждения изоляции со значительной потерей металла (рис. 11г).

В ходе обсуждения результатов необходимо также отдельно отметить тот факт, что два опасных источника АЭ из всего проконтролированного объема методами ДДК подтверждены не были. Как показывает практика, отсутствие результатов по ДДК не исключает существование опасных дефектов, поскольку чувствительность АЭ метода в несколько раз превышает предельную чувствительность использованных локальных методов НК [4]. В этом случае обязательным является проведение повторного АЭ-контроля в месте расположения источника АЭ с целью уточнения его класса опасности и местоположения. При подтверждении высокого класса опасности источника АЭ независимо от результатов ДДК должно быть принято решение о ремонте или вырезке дефектного участка [3].

Таблица. Результаты АЭ контроля магистрального нефтепровода в режиме мониторинга

|

№ |

Наименование особенности |

Количество |

Процентное соотношение |

|

1 |

Ремонтные конструкции |

9 |

40 % |

|

2 |

Дефекты кольцевых сварных соединений |

4 |

27 % |

|

3 |

Коррозионные повреждения |

3 |

20 % |

|

4 |

Дефектов не обнаружено |

2 |

13 % |

Отметим, что все вышеперечисленное показывает высокую эффективность усовершенствованной методики АЭ-контроля применительно к магистральным нефтепроводам. Основные выводы по работе заключаются в следующем:

Обоснована возможность проведения технического диагностирования магистральных нефтепродуктопроводов с применением метода АЭ в режиме мониторинга без принудительного изменения давления;

- Обоснована возможность проведения технического диагностирования магистральных нефтепродуктопроводов с применением метода АЭ в режиме мониторинга без принудительного изменения давления;

- Предлагаемая методика контроля позволит в некоторых случаях существенно упростить для заказчика процедуру проведения технического диагностирования действующего трубопровода без потери эффективности контроля.

Литература

- Гриб В. В. Диагностика технического состояния и прогнозирование остаточного ресурса магистральных нефтегазопродуктопроводов. – М.: ЦНИИТЭнефтехим, 2004. – 50 с.

- Семенов С. Е., Рыбаков А. А., Кирьян В. И. и др. Экспериментальная оценка состояния металла длительно работающих нефтепроводов. – Автоматическая сварка. 2001. № 5. С. 14–18.

- Жуков А. В., Кузьмин А. Н., Стюхин Н. Ф. Контроль трубопроводов с применением метода акустической эмиссии. – В мире НК. 2009. № 1(43). С. 29–31.

- Баранов В. М., Гриценко А. И., Карасевич А. М. и др. Акустическая диагностика и контроль на предприятиях топливно-энергетического комплекса. – М.: Наука, 1998.

- Кузьмин А. Н., Жуков А. В., Журавлев Д. Б. Акустико-эмиссионная диагностика магистральных газопроводов с применением тензометрии. – В мире НК. 2002. № 4(18). С. 60–62.

- Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов. ПБ 03-593-03. – М.: Госгортехнадзор России, 2003.

- Тетельмин В. В., Язев В. А. Нефтегазопроводы. – М.: «САЙНС-ПРЕСС», 2008.

- Эйгенсон А. С., Шейх-Али Д. М. Расчет плотности и вязкости пластовой нефти по данным поверхностной дегазации. – Геология нефти и газа. 1989. № 11.

- Галеев В. Б., Карпачев М. З., Храменко В. И. Магистральные нефтепродуктопроводы. – М.: Недра, 1986.

- Харебов В. Г., Кузьмин А. Н., Жуков А. В., Стюхин Н. Ф. Течеискание на технологических трубопроводах с применением метода акустической эмиссии. – В мире НК. 2009. № 2(44).